Projektowanie maszyn montażowych to skomplikowany proces, który wymaga uwzględnienia wielu aspektów technicznych oraz praktycznych. Kluczowym elementem jest zrozumienie specyfiki produkcji, w której maszyna ma być wykorzystywana. W pierwszej kolejności należy przeanalizować rodzaj produktów, które będą montowane, ponieważ różne wyroby mogą wymagać różnych podejść do konstrukcji maszyny. Ważne jest również zdefiniowanie wymagań dotyczących wydajności, co oznacza określenie liczby jednostek, które maszyna powinna produkować w określonym czasie. Kolejnym istotnym aspektem jest ergonomia i bezpieczeństwo pracy. Maszyny muszą być zaprojektowane tak, aby były łatwe w obsłudze dla operatorów oraz aby minimalizowały ryzyko wypadków. Należy także uwzględnić kwestie związane z konserwacją i serwisowaniem urządzeń, co ma kluczowe znaczenie dla ich długotrwałej eksploatacji.

Jakie technologie są wykorzystywane w projektowaniu maszyn montażowych

W projektowaniu maszyn montażowych wykorzystuje się szereg nowoczesnych technologii, które znacząco podnoszą efektywność oraz precyzję produkcji. Jednym z najważniejszych narzędzi jest oprogramowanie CAD (Computer-Aided Design), które umożliwia inżynierom tworzenie szczegółowych modeli 3D maszyn. Dzięki temu można lepiej wizualizować konstrukcję oraz analizować jej funkcjonalność przed rozpoczęciem budowy fizycznego prototypu. Współczesne technologie obejmują również symulacje komputerowe, które pozwalają na przewidywanie zachowań maszyny w różnych warunkach operacyjnych. Dodatkowo, automatyzacja procesów projektowania i produkcji przy użyciu robotów oraz systemów CNC (Computer Numerical Control) staje się coraz bardziej powszechna. Te innowacje przyczyniają się do zwiększenia wydajności oraz redukcji błędów ludzkich.

Jakie są najczęstsze wyzwania w projektowaniu maszyn montażowych

Projektowanie maszyn montażowych wiąże się z wieloma wyzwaniami, które mogą wpłynąć na końcowy efekt pracy inżynierów. Jednym z głównych problemów jest konieczność dostosowania maszyny do zmieniających się potrzeb rynku oraz specyfikacji produktów. W obliczu rosnącej konkurencji firmy muszą być elastyczne i zdolne do szybkiego wprowadzania zmian w swoich liniach produkcyjnych. Kolejnym wyzwaniem jest integracja różnych technologii i systemów, co często wymaga zaawansowanej wiedzy technicznej oraz umiejętności programistycznych. Wiele firm boryka się również z ograniczeniami budżetowymi, co może prowadzić do kompromisów w zakresie jakości materiałów lub funkcjonalności maszyny. Problemy związane z logistyką dostaw komponentów również mogą opóźniać proces projektowania i budowy maszyn montażowych.

Jakie umiejętności są potrzebne do projektowania maszyn montażowych

Aby skutecznie projektować maszyny montażowe, inżynierowie muszą posiadać szereg umiejętności technicznych oraz interpersonalnych. Przede wszystkim kluczowa jest znajomość zasad mechaniki i inżynierii materiałowej, co pozwala na dobór odpowiednich komponentów oraz konstrukcji maszyny. Umiejętność posługiwania się oprogramowaniem CAD jest niezbędna do tworzenia modeli 3D oraz rysunków technicznych. Wiedza z zakresu automatyki i programowania sterowników PLC (Programmable Logic Controller) również stanowi istotny element pracy nad nowoczesnymi maszynami montażowymi. Ponadto, inżynierowie powinni być otwarci na współpracę z innymi specjalistami, takimi jak technicy czy operatorzy, aby lepiej rozumieć ich potrzeby i oczekiwania wobec projektowanych urządzeń.

Jakie są najnowsze trendy w projektowaniu maszyn montażowych

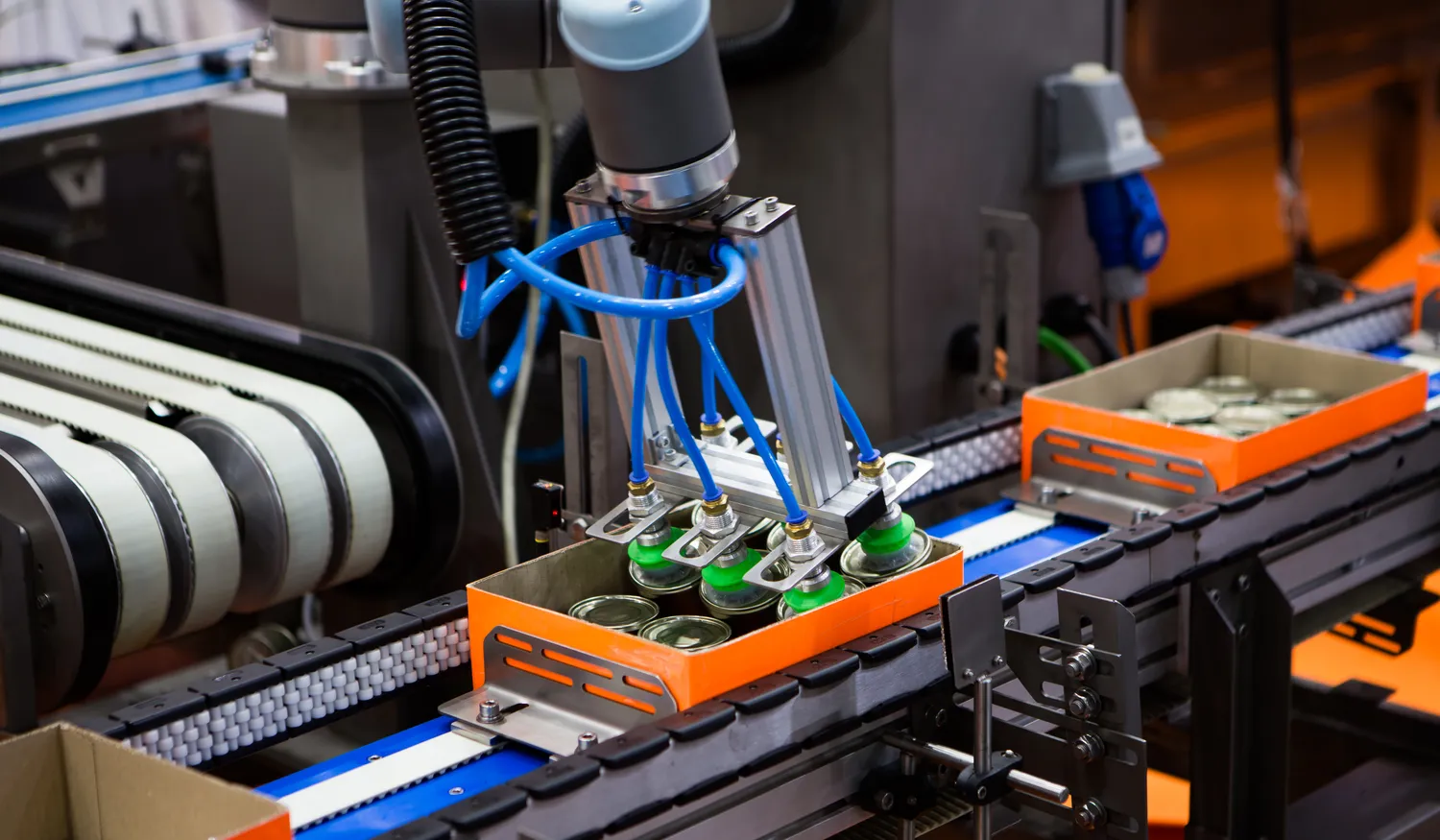

W ostatnich latach projektowanie maszyn montażowych ewoluuje w odpowiedzi na zmieniające się potrzeby przemysłu oraz postęp technologiczny. Jednym z najważniejszych trendów jest rosnąca automatyzacja procesów produkcyjnych, co pozwala na zwiększenie wydajności oraz redukcję kosztów pracy. Wykorzystanie robotów przemysłowych w montażu staje się standardem, a ich programowanie oraz integracja z systemami produkcyjnymi stają się kluczowymi umiejętnościami dla inżynierów. Kolejnym istotnym trendem jest zastosowanie sztucznej inteligencji i uczenia maszynowego, które umożliwiają analizę danych w czasie rzeczywistym oraz optymalizację procesów produkcyjnych. Dzięki tym technologiom maszyny mogą dostosowywać swoje działanie do zmieniających się warunków, co zwiększa ich elastyczność. Warto również zwrócić uwagę na rozwój technologii druku 3D, która umożliwia szybkie prototypowanie komponentów maszyn oraz ich personalizację. Ekologiczne podejście do projektowania, które uwzględnia zrównoważony rozwój i minimalizację wpływu na środowisko, również zyskuje na znaczeniu.

Jakie są etapy procesu projektowania maszyn montażowych

Proces projektowania maszyn montażowych składa się z kilku kluczowych etapów, które muszą być starannie zaplanowane i zrealizowane. Pierwszym krokiem jest analiza potrzeb klienta oraz wymagań dotyczących produkcji. Na tym etapie zbiera się informacje o specyfice produktów, które będą montowane, a także o oczekiwanej wydajności maszyny. Następnie przeprowadza się fazę koncepcyjną, w której tworzone są wstępne szkice i modele 3D. To ważny moment, ponieważ pozwala na wizualizację pomysłów oraz ich ocenę pod kątem wykonalności. Kolejnym krokiem jest szczegółowe projektowanie, które obejmuje dobór materiałów, określenie wymiarów oraz parametrów technicznych maszyny. Po zakończeniu tego etapu następuje budowa prototypu, który jest testowany w warunkach rzeczywistych. Testy mają na celu identyfikację ewentualnych problemów oraz wprowadzenie niezbędnych poprawek przed rozpoczęciem produkcji seryjnej. Ostatnim etapem jest wdrożenie maszyny do produkcji oraz zapewnienie wsparcia serwisowego dla użytkowników.

Jakie są zalety stosowania maszyn montażowych w przemyśle

Stosowanie maszyn montażowych w przemyśle przynosi wiele korzyści, które mają istotny wpływ na efektywność produkcji oraz jakość wyrobów. Przede wszystkim automatyzacja procesów montażowych pozwala na znaczne zwiększenie wydajności pracy. Maszyny mogą pracować przez długie godziny bez przerw, co przekłada się na większą liczbę wyprodukowanych jednostek w krótszym czasie. Dodatkowo, dzięki zastosowaniu precyzyjnych technologii montażu, można osiągnąć wyższą jakość produktów oraz zmniejszyć ryzyko wystąpienia błędów ludzkich. Kolejną zaletą jest możliwość optymalizacji kosztów produkcji poprzez redukcję kosztów pracy oraz materiałów eksploatacyjnych. W dłuższej perspektywie inwestycja w maszyny montażowe może przynieść znaczne oszczędności finansowe dla przedsiębiorstw. Maszyny te również przyczyniają się do poprawy bezpieczeństwa pracy poprzez minimalizację ryzyka urazów związanych z manualnym montażem.

Jakie są różnice między maszynami montażowymi a tradycyjnymi metodami montażu

Maszyny montażowe różnią się od tradycyjnych metod montażu pod wieloma względami, co ma istotny wpływ na proces produkcji. Przede wszystkim maszyny oferują znacznie wyższą wydajność niż ręczne metody montażu. Dzięki automatyzacji możliwe jest osiągnięcie większej liczby operacji w krótszym czasie, co przekłada się na zwiększenie efektywności całego procesu produkcyjnego. Ponadto maszyny montażowe charakteryzują się większą precyzją wykonania, co pozwala na uzyskanie lepszej jakości produktów i mniejsze ryzyko błędów ludzkich. W przeciwieństwie do tradycyjnych metod manualnych, które często wymagają dużej liczby pracowników, maszyny mogą działać autonomicznie lub z minimalnym nadzorem ludzkim. Dodatkowo nowoczesne technologie umożliwiają łatwe dostosowywanie maszyn do różnych rodzajów produktów poprzez zmianę programowania lub wymianę narzędzi roboczych.

Jakie są kluczowe czynniki wpływające na wybór maszyn montażowych

Wybór odpowiednich maszyn montażowych to kluczowy element strategii produkcyjnej każdej firmy zajmującej się produkcją przemysłową. Istnieje wiele czynników, które należy uwzględnić przy podejmowaniu decyzji o wyborze konkretnego rozwiązania technologicznego. Przede wszystkim należy rozważyć specyfikę produktów, które będą montowane – różne wyroby mogą wymagać różnych podejść do konstrukcji maszyny oraz jej funkcjonalności. Ważnym czynnikiem jest także wydajność maszyny – przedsiębiorstwa powinny określić oczekiwaną liczbę jednostek do wyprodukowania w określonym czasie oraz dostosować wybór maszyny do tych wymagań. Koszt zakupu i eksploatacji maszyny to kolejny istotny element decydujący o wyborze – firmy muszą ocenić swoje możliwości finansowe i przewidywane zwroty z inwestycji. Należy również uwzględnić kwestie związane z serwisowaniem i konserwacją urządzeń – dostępność części zamiennych oraz wsparcia technicznego może znacząco wpłynąć na długoterminową efektywność użytkowania maszyny.

Jakie są przyszłościowe kierunki rozwoju maszyn montażowych

Przyszłość maszyn montażowych zapowiada się niezwykle interesująco dzięki dynamicznemu rozwojowi technologii oraz zmieniającym się potrzebom rynku przemysłowego. Jednym z głównych kierunków rozwoju będzie dalsza automatyzacja procesów produkcyjnych przy wykorzystaniu robotyzacji i sztucznej inteligencji. Maszyny będą coraz bardziej autonomiczne i zdolne do samodzielnego podejmowania decyzji na podstawie analizy danych w czasie rzeczywistym. Wprowadzenie technologii IoT (Internet of Things) umożliwi jeszcze lepsze monitorowanie stanu maszyn oraz ich integrację z systemami zarządzania produkcją, co przyczyni się do optymalizacji procesów i zwiększenia efektywności operacyjnej firm. Również rozwój technologii druku 3D otworzy nowe możliwości w zakresie personalizacji komponentów maszyn oraz szybkiego prototypowania nowych rozwiązań konstrukcyjnych. Ekologiczne podejście do projektowania będzie miało coraz większe znaczenie – firmy będą poszukiwać rozwiązań minimalizujących negatywny wpływ na środowisko naturalne poprzez oszczędność energii czy wykorzystanie materiałów odnawialnych.