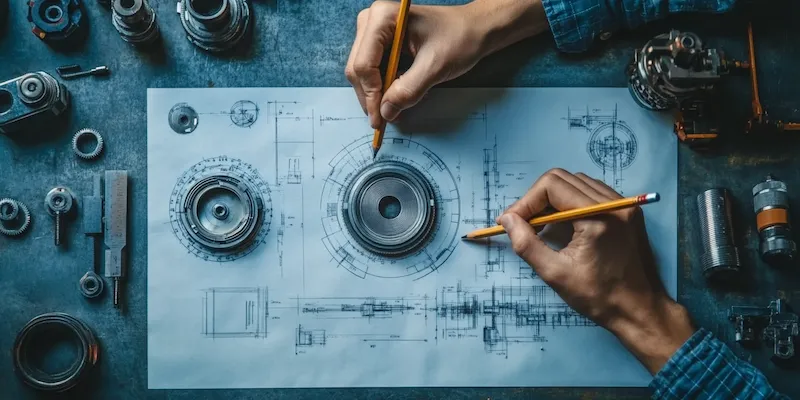

Projektowanie maszyn przemysłowych to złożony proces, który wymaga starannego planowania oraz uwzględnienia wielu aspektów technicznych i praktycznych. Pierwszym krokiem w tym procesie jest analiza potrzeb klienta oraz specyfikacji technicznych, które określają, jakie funkcje maszyna ma pełnić. W tym etapie ważne jest zrozumienie wymagań dotyczących wydajności, bezpieczeństwa oraz ergonomii. Następnie przechodzi się do fazy koncepcyjnej, gdzie inżynierowie opracowują różne pomysły i rozwiązania, które mogą spełnić te wymagania. Kluczowym elementem jest również wybór odpowiednich materiałów, które będą używane do budowy maszyny. W tej fazie powstają pierwsze szkice oraz modele 3D, które pozwalają na wizualizację projektu. Kolejnym krokiem jest prototypowanie, które umożliwia przetestowanie zaprojektowanych rozwiązań w praktyce. Prototyp może ujawnić ewentualne błędy lub niedociągnięcia, które należy poprawić przed rozpoczęciem produkcji seryjnej.

Jakie technologie są wykorzystywane w budowie maszyn przemysłowych

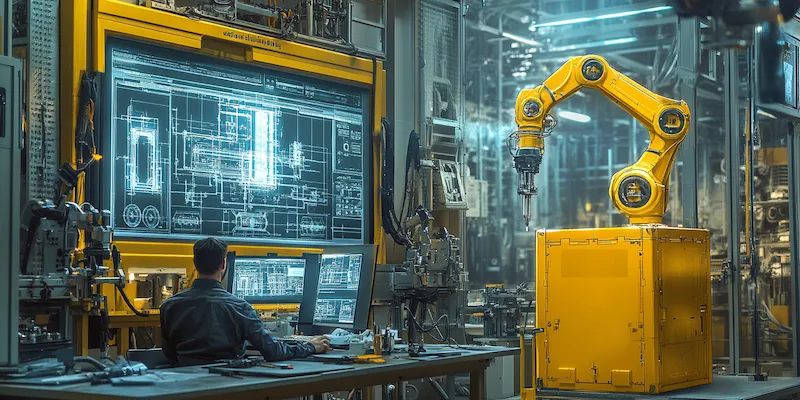

W budowie maszyn przemysłowych wykorzystuje się szereg nowoczesnych technologii, które mają na celu zwiększenie efektywności oraz precyzji produkcji. Jedną z najważniejszych technologii jest automatyka przemysłowa, która pozwala na zdalne sterowanie maszynami oraz monitorowanie ich pracy w czasie rzeczywistym. Dzięki zastosowaniu czujników i systemów informatycznych możliwe jest zbieranie danych dotyczących wydajności oraz stanu technicznego urządzeń. Kolejną istotną technologią jest druk 3D, który umożliwia szybkie prototypowanie oraz produkcję skomplikowanych elementów maszyn bez potrzeby korzystania z tradycyjnych metod obróbczych. Druk 3D pozwala na oszczędność czasu i materiałów, a także na łatwe wprowadzanie zmian w projektach. W ostatnich latach coraz większą rolę odgrywają także technologie związane z robotyką, które pozwalają na automatyzację wielu procesów produkcyjnych. Roboty przemysłowe są wykorzystywane do montażu, pakowania czy transportu materiałów, co znacząco zwiększa wydajność zakładów produkcyjnych.

Jakie są wyzwania związane z projektowaniem maszyn przemysłowych

Projektowanie maszyn przemysłowych wiąże się z wieloma wyzwaniami, które mogą wpłynąć na sukces całego przedsięwzięcia. Jednym z głównych problemów jest konieczność dostosowania projektów do szybko zmieniających się wymagań rynkowych oraz technologicznych. Klienci oczekują coraz bardziej zaawansowanych rozwiązań, co wymusza na inżynierach ciągłe doskonalenie swoich umiejętności oraz śledzenie nowinek branżowych. Ponadto, projektanci muszą zmagać się z ograniczeniami budżetowymi oraz czasowymi, co często prowadzi do konieczności podejmowania trudnych decyzji dotyczących kompromisów między jakością a kosztami produkcji. Innym istotnym wyzwaniem jest zapewnienie bezpieczeństwa użytkowników maszyn oraz zgodności z obowiązującymi normami i przepisami prawnymi. Wymaga to szczegółowej analizy ryzyk oraz wdrożenia odpowiednich rozwiązań zabezpieczających.

Jakie umiejętności są niezbędne dla inżynierów zajmujących się maszynami przemysłowymi

Aby skutecznie projektować i budować maszyny przemysłowe, inżynierowie muszą posiadać szereg umiejętności technicznych oraz interpersonalnych. Przede wszystkim niezbędna jest solidna wiedza z zakresu mechaniki, elektroniki oraz automatyki, która pozwala na tworzenie funkcjonalnych i efektywnych rozwiązań. Umiejętność posługiwania się nowoczesnymi narzędziami CAD do projektowania 3D jest również kluczowa w tym zawodzie. Inżynierowie powinni być biegli w analizie danych oraz umieć korzystać z oprogramowania symulacyjnego do testowania swoich projektów przed ich realizacją. Ważne są także umiejętności komunikacyjne, ponieważ inżynierowie często współpracują z innymi specjalistami oraz klientami w celu ustalenia wymagań i oczekiwań dotyczących projektowanych maszyn. Kreatywność i zdolność do rozwiązywania problemów są również niezbędne w codziennej pracy inżyniera zajmującego się projektowaniem maszyn przemysłowych.

Jakie są trendy w projektowaniu maszyn przemysłowych

W ostatnich latach w projektowaniu maszyn przemysłowych można zaobserwować wiele interesujących trendów, które mają na celu zwiększenie efektywności oraz dostosowanie produkcji do zmieniających się potrzeb rynku. Jednym z najważniejszych trendów jest rosnąca automatyzacja procesów produkcyjnych, co pozwala na redukcję kosztów pracy oraz zwiększenie wydajności. Wprowadzenie robotów przemysłowych do linii produkcyjnych staje się standardem, a ich zastosowanie w różnych branżach przynosi wymierne korzyści. Kolejnym istotnym trendem jest rozwój Internetu Rzeczy (IoT), który umożliwia zdalne monitorowanie i zarządzanie maszynami. Dzięki połączeniu urządzeń z siecią możliwe jest zbieranie danych w czasie rzeczywistym, co pozwala na szybsze podejmowanie decyzji oraz optymalizację procesów. W kontekście ekologii coraz większą uwagę przykłada się do projektowania maszyn energooszczędnych oraz wykorzystania materiałów przyjaznych dla środowiska. Inżynierowie starają się również wprowadzać rozwiązania, które minimalizują odpady produkcyjne oraz zużycie surowców.

Jakie są kluczowe aspekty bezpieczeństwa w maszynach przemysłowych

Bezpieczeństwo w maszynach przemysłowych to jeden z najważniejszych aspektów, który musi być brany pod uwagę na każdym etapie projektowania i budowy. Przede wszystkim inżynierowie muszą zapewnić, że maszyny będą zgodne z obowiązującymi normami i przepisami dotyczącymi bezpieczeństwa pracy. W tym celu konieczne jest przeprowadzenie szczegółowej analizy ryzyk związanych z użytkowaniem maszyny oraz wdrożenie odpowiednich rozwiązań zabezpieczających. Ważnym elementem jest również ergonomia, która ma na celu dostosowanie maszyn do potrzeb użytkowników, co przekłada się na zmniejszenie ryzyka urazów i kontuzji. Warto zwrócić uwagę na systemy awaryjnego zatrzymania, które powinny być integralną częścią każdej maszyny przemysłowej. Umożliwiają one natychmiastowe wyłączenie urządzenia w przypadku wystąpienia niebezpiecznej sytuacji. Dodatkowo, szkolenia dla pracowników dotyczące obsługi maszyn oraz procedur bezpieczeństwa są kluczowe dla minimalizacji ryzyka wypadków.

Jakie są koszty związane z projektowaniem i budową maszyn przemysłowych

Koszty związane z projektowaniem i budową maszyn przemysłowych mogą być znaczne i zależą od wielu czynników, takich jak skomplikowanie projektu, zastosowane technologie czy materiały. Na początku procesu należy uwzględnić koszty związane z badaniami i analizą potrzeb klienta, które są niezbędne do stworzenia odpowiedniej specyfikacji technicznej. Następnie pojawiają się wydatki związane z tworzeniem prototypu oraz testowaniem jego funkcjonalności. Koszty te mogą obejmować zarówno wydatki na materiały, jak i wynagrodzenia dla zespołu inżynierskiego. Po zakończeniu fazy prototypowania następuje etap produkcji seryjnej, który wiąże się z kolejnymi kosztami, takimi jak zakup surowców czy wynajem przestrzeni produkcyjnej. Warto również uwzględnić koszty związane z marketingiem oraz sprzedażą gotowych maszyn. Dodatkowo, inwestycje w nowoczesne technologie mogą początkowo generować wysokie koszty, ale długoterminowo przynoszą oszczędności dzięki zwiększonej efektywności produkcji.

Jakie są różnice między projektowaniem a budową maszyn przemysłowych

Projektowanie i budowa maszyn przemysłowych to dwa różne etapy procesu tworzenia urządzeń przemysłowych, które jednak są ze sobą ściśle powiązane. Projektowanie to faza koncepcyjna, która polega na opracowywaniu idei oraz rozwiązań technicznych mających na celu spełnienie określonych wymagań klienta. Inżynierowie zajmujący się projektowaniem muszą uwzględniać wiele aspektów, takich jak funkcjonalność maszyny, jej wydajność czy bezpieczeństwo użytkowników. W tej fazie powstają rysunki techniczne oraz modele 3D, które pozwalają na wizualizację projektu przed jego realizacją. Budowa natomiast to etap praktyczny, który polega na realizacji zaprojektowanych rozwiązań poprzez montaż poszczególnych elementów maszyny oraz ich integrację w całość. W tym etapie kluczowe znaczenie ma precyzyjne wykonanie wszystkich komponentów oraz ich właściwe połączenie zgodnie z dokumentacją techniczną. Budowa maszyn często wiąże się także z testowaniem ich działania oraz wprowadzaniem ewentualnych poprawek przed oddaniem urządzenia do użytku klienta.

Jakie są najczęstsze błędy popełniane podczas projektowania maszyn przemysłowych

Podczas projektowania maszyn przemysłowych inżynierowie mogą napotkać szereg pułapek i błędów, które mogą wpłynąć na jakość końcowego produktu oraz jego funkcjonalność. Jednym z najczęstszych błędów jest niedostateczna analiza potrzeb klienta oraz specyfikacji technicznych przed rozpoczęciem prac projektowych. Ignorowanie wymagań użytkowników może prowadzić do stworzenia maszyny, która nie spełnia oczekiwań lub jest trudna w obsłudze. Innym powszechnym problemem jest brak uwzględnienia aspektów bezpieczeństwa już na etapie projektowania, co może skutkować poważnymi konsekwencjami podczas eksploatacji urządzenia. Niewłaściwy dobór materiałów lub technologii również może prowadzić do problemów z trwałością i niezawodnością maszyny. Często zdarza się także pomijanie fazy prototypowania lub testowania rozwiązań przed ich wdrożeniem do produkcji seryjnej, co może ujawnić błędy dopiero po rozpoczęciu eksploatacji maszyny. Ważne jest również unikanie nadmiernego skomplikowania konstrukcji maszyny, co może utrudniać jej obsługę oraz konserwację.

Jakie są perspektywy rozwoju branży maszyn przemysłowych

Branża maszyn przemysłowych stoi przed wieloma wyzwaniami i możliwościami rozwoju w nadchodzących latach. Z jednej strony rosnące wymagania klientów dotyczące wydajności i jakości produktów stawiają przed producentami coraz większe oczekiwania względem innowacyjności i elastyczności produkcji. Z drugiej strony postęp technologiczny otwiera nowe horyzonty dla inżynierów zajmujących się projektowaniem maszyn. Rozwój sztucznej inteligencji oraz automatyki sprawia, że maszyny stają się coraz bardziej inteligentne i zdolne do samodzielnego podejmowania decyzji na podstawie analizowanych danych. W przyszłości możemy spodziewać się dalszej integracji systemów IoT w procesach produkcyjnych, co umożliwi jeszcze lepsze monitorowanie wydajności oraz predykcję awarii sprzętu. Ekologiczne podejście do produkcji staje się również kluczowym czynnikiem wpływającym na rozwój branży – inżynierowie będą musieli stawiać czoła wyzwaniom związanym z ograniczeniem wpływu produkcji na środowisko naturalne poprzez stosowanie bardziej zrównoważonych materiałów i technologii.