Projektowanie elementów maszyn to proces, który wymaga uwzględnienia wielu kluczowych zasad, które mają na celu zapewnienie funkcjonalności, efektywności oraz bezpieczeństwa finalnego produktu. Pierwszym krokiem w tym procesie jest zrozumienie wymagań technicznych i funkcjonalnych, które muszą być spełnione przez projektowane elementy. Warto również zwrócić uwagę na materiały, z których będą one wykonane, ponieważ ich właściwości mechaniczne, termiczne oraz chemiczne mają ogromny wpływ na trwałość i niezawodność maszyn. Kolejnym istotnym aspektem jest ergonomia, która ma na celu zapewnienie komfortu użytkowania oraz łatwości w obsłudze. Projektanci powinni także brać pod uwagę koszty produkcji oraz dostępność materiałów, aby stworzyć rozwiązania, które będą nie tylko efektywne, ale również ekonomiczne. Wreszcie, nie można zapominać o normach i standardach branżowych, które regulują proces projektowania i produkcji elementów maszyn, co ma kluczowe znaczenie dla zapewnienia jakości i bezpieczeństwa.

Jakie narzędzia są niezbędne do projektowania elementów maszyn

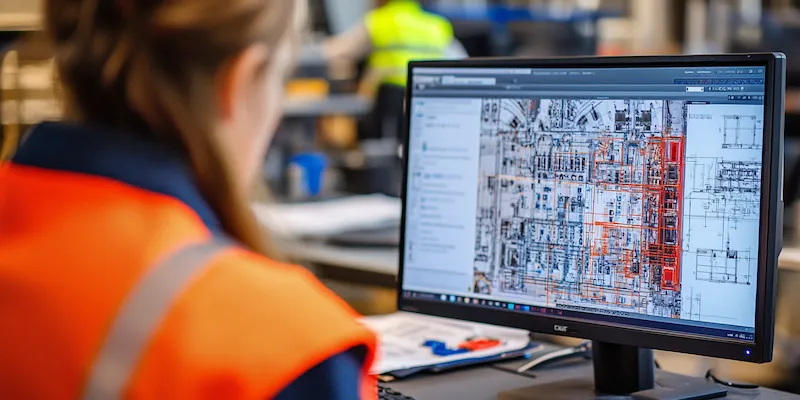

W dzisiejszych czasach projektowanie elementów maszyn wiąże się z wykorzystaniem zaawansowanych narzędzi inżynieryjnych, które znacząco ułatwiają pracę projektantów. Jednym z najważniejszych narzędzi są programy CAD (Computer-Aided Design), które umożliwiają tworzenie precyzyjnych modeli 3D oraz rysunków technicznych. Dzięki nim inżynierowie mogą wizualizować swoje pomysły oraz przeprowadzać analizy wytrzymałościowe i dynamiczne. Kolejnym istotnym narzędziem są symulatory, które pozwalają na testowanie zachowania projektowanych elementów w różnych warunkach pracy. Umożliwia to identyfikację potencjalnych problemów jeszcze przed rozpoczęciem produkcji. Oprócz tego warto wspomnieć o oprogramowaniu do zarządzania projektem, które pomaga w organizacji pracy zespołu oraz monitorowaniu postępów w realizacji zadań. Współpraca z innymi specjalistami z dziedziny inżynierii mechanicznej czy elektrycznej również wymaga odpowiednich narzędzi komunikacyjnych oraz platform do wymiany informacji.

Jakie są najczęstsze błędy w projektowaniu elementów maszyn

Podczas projektowania elementów maszyn inżynierowie często popełniają różnorodne błędy, które mogą prowadzić do poważnych konsekwencji zarówno finansowych, jak i operacyjnych. Jednym z najczęstszych błędów jest niedoszacowanie obciążeń działających na dany element, co może skutkować jego uszkodzeniem lub awarią w trakcie eksploatacji. Innym powszechnym problemem jest niewłaściwy dobór materiałów, który może prowadzić do osłabienia struktury lub korozji. Projektanci często zapominają także o aspektach ergonomicznych, co może skutkować niewygodnym użytkowaniem maszyny lub wręcz jej niebezpieczeństwem dla operatora. Zbyt skomplikowane konstrukcje mogą być trudne w produkcji i montażu, co zwiększa koszty i czas realizacji projektu. Niekiedy brakuje również odpowiedniej dokumentacji technicznej, co utrudnia późniejsze serwisowanie i naprawy urządzenia. Ważne jest więc przeprowadzenie dokładnej analizy ryzyka oraz konsultacje z innymi specjalistami przed finalizacją projektu.

Jakie trendy kształtują przyszłość projektowania elementów maszyn

Przyszłość projektowania elementów maszyn kształtowana jest przez szereg innowacyjnych trendów technologicznych oraz zmieniające się potrzeby rynku. Jednym z najważniejszych kierunków rozwoju jest automatyzacja procesów produkcyjnych oraz zastosowanie sztucznej inteligencji w projektowaniu. Dzięki algorytmom uczenia maszynowego możliwe staje się optymalizowanie konstrukcji pod kątem wydajności oraz kosztów produkcji. Wzrasta także znaczenie zrównoważonego rozwoju i ekologicznych materiałów wytwarzanych z recyklingu lub biodegradowalnych surowców. Nowe technologie druku 3D umożliwiają tworzenie skomplikowanych struktur przy minimalnym zużyciu materiału oraz energii, co wpisuje się w ideę przemysłu 4.0. Również Internet Rzeczy (IoT) staje się coraz bardziej popularny w kontekście monitorowania pracy maszyn oraz zbierania danych o ich wydajności w czasie rzeczywistym. To pozwala na szybsze reagowanie na awarie oraz lepsze planowanie konserwacji.

Jakie są kluczowe etapy procesu projektowania elementów maszyn

Proces projektowania elementów maszyn składa się z kilku kluczowych etapów, które są niezbędne do stworzenia funkcjonalnego i efektywnego produktu. Pierwszym krokiem jest analiza wymagań, która polega na zebraniu informacji dotyczących potrzeb użytkowników oraz specyfikacji technicznych. Na tym etapie ważne jest zrozumienie, jakie funkcje ma spełniać projektowany element oraz w jakich warunkach będzie eksploatowany. Następnie przechodzi się do fazy koncepcyjnej, gdzie inżynierowie opracowują wstępne pomysły i szkice, które mogą być rozwijane w dalszej części procesu. Kolejnym krokiem jest szczegółowe projektowanie, które obejmuje tworzenie modeli 3D oraz rysunków technicznych, a także przeprowadzanie analiz wytrzymałościowych i symulacji. Warto również zwrócić uwagę na prototypowanie, które pozwala na testowanie i weryfikację zaprojektowanych rozwiązań przed ich wdrożeniem do produkcji. Po zakończeniu testów i wprowadzeniu ewentualnych poprawek następuje faza produkcji, gdzie projektowane elementy są wytwarzane zgodnie z ustalonymi normami i standardami.

Jakie umiejętności są niezbędne dla projektantów elementów maszyn

Projektanci elementów maszyn muszą posiadać szereg umiejętności technicznych oraz interpersonalnych, które są kluczowe dla skutecznego realizowania zadań związanych z projektowaniem. Przede wszystkim niezbędna jest znajomość zasad mechaniki oraz materiałoznawstwa, co pozwala na dobór odpowiednich materiałów i konstrukcji do konkretnych zastosowań. Umiejętność obsługi programów CAD oraz innych narzędzi inżynieryjnych jest równie istotna, ponieważ to one umożliwiają tworzenie precyzyjnych modeli oraz rysunków technicznych. Dodatkowo projektanci powinni znać zasady analizy wytrzymałościowej oraz symulacji komputerowych, aby móc ocenić zachowanie projektowanych elementów w różnych warunkach pracy. Warto również rozwijać umiejętności komunikacyjne, ponieważ praca nad projektem często wymaga współpracy z innymi specjalistami oraz prezentowania swoich pomysłów przed zespołem lub klientami. Kreatywność i zdolność do rozwiązywania problemów są również kluczowe, ponieważ proces projektowania często wiąże się z koniecznością podejmowania decyzji w obliczu ograniczeń technicznych czy budżetowych.

Jakie są najważniejsze aspekty bezpieczeństwa w projektowaniu elementów maszyn

Bezpieczeństwo jest jednym z kluczowych aspektów, które należy brać pod uwagę podczas projektowania elementów maszyn. Projektanci muszą uwzględniać normy i regulacje dotyczące bezpieczeństwa, które obowiązują w danej branży oraz regionie geograficznym. Ważnym krokiem jest analiza ryzyka związana z eksploatacją maszyny, która pozwala na identyfikację potencjalnych zagrożeń oraz opracowanie strategii ich minimalizacji. Należy również zadbać o ergonomię urządzenia, aby zapewnić komfort użytkowania oraz zmniejszyć ryzyko urazów u operatora. Elementy takie jak osłony czy zabezpieczenia powinny być integralną częścią projektu, aby chronić użytkowników przed niebezpiecznymi ruchomymi częściami maszyny. Dobrze zaprojektowane systemy awaryjne mogą znacząco zwiększyć bezpieczeństwo pracy i ograniczyć skutki ewentualnych awarii. Również szkolenia dla operatorów maszyn są istotnym elementem zapewnienia bezpieczeństwa, ponieważ dobrze przeszkolony personel potrafi reagować w sytuacjach kryzysowych oraz unikać niebezpiecznych praktyk. Współpraca z ekspertami ds.

Jakie są wyzwania związane z projektowaniem elementów maszyn w XXI wieku

W XXI wieku projektowanie elementów maszyn staje przed wieloma wyzwaniami wynikającymi z dynamicznych zmian technologicznych oraz rosnących oczekiwań rynku. Jednym z głównych problemów jest konieczność dostosowywania się do szybko zmieniających się trendów technologicznych, takich jak automatyzacja czy sztuczna inteligencja. Projektanci muszą być elastyczni i gotowi do nauki nowych narzędzi oraz metod pracy, aby sprostać wymaganiom nowoczesnego przemysłu. Kolejnym wyzwaniem jest rosnąca konkurencja na rynku globalnym, która wymusza na firmach ciągłe doskonalenie swoich produktów oraz procesów produkcyjnych. Zrównoważony rozwój staje się coraz ważniejszym aspektem działalności przedsiębiorstw, co oznacza konieczność poszukiwania ekologicznych materiałów oraz energooszczędnych rozwiązań technologicznych. Wyzwania związane z ochroną danych i cyberbezpieczeństwem również nabierają znaczenia w kontekście coraz większej integracji systemów informatycznych z procesami produkcyjnymi.

Jakie znaczenie ma prototypowanie w procesie projektowania elementów maszyn

Prototypowanie odgrywa kluczową rolę w procesie projektowania elementów maszyn, ponieważ pozwala na praktyczne przetestowanie koncepcji przed ich wdrożeniem do produkcji seryjnej. Dzięki prototypom inżynierowie mogą zweryfikować swoje pomysły, ocenić funkcjonalność i wydajność zaprojektowanych rozwiązań oraz wykryć ewentualne błędy czy niedociągnięcia na wcześniejszym etapie procesu. Prototypowanie może przybierać różne formy – od prostych modeli wykonanych ręcznie po zaawansowane prototypy 3D drukowane przy użyciu nowoczesnych technologii druku addytywnego. Tego rodzaju podejście pozwala na szybkie iteracje projektu oraz modyfikacje zgodnie z uzyskanymi wynikami testów. Prototypy umożliwiają także lepsze komunikowanie się między członkami zespołu projektowego oraz przedstawianie pomysłów klientom czy interesariuszom w bardziej namacalny sposób. Warto również zauważyć, że prototypowanie może przyczynić się do obniżenia kosztów produkcji poprzez identyfikację problematycznych obszarów już na etapie planowania, co pozwala uniknąć kosztownych błędów podczas właściwej produkcji.

Jakie są różnice między tradycyjnym a nowoczesnym podejściem do projektowania elementów maszyn

Tradycyjne podejście do projektowania elementów maszyn opierało się głównie na ręcznych rysunkach technicznych oraz prostych narzędziach obliczeniowych, co często prowadziło do długotrwałych procesów projektowych i trudności w modyfikacjach istniejących rozwiązań. Nowoczesne podejście natomiast korzysta z zaawansowanych technologii komputerowych takich jak programy CAD czy symulatory 3D, co znacznie przyspiesza cały proces i zwiększa jego dokładność. Dzięki tym narzędziom inżynierowie mogą szybko tworzyć modele 3D swoich pomysłów, przeprowadzać analizy wytrzymałościowe oraz symulacje zachowań materiału pod wpływem różnych obciążeń. Nowoczesne podejście kładzie także większy nacisk na współpracę między zespołami interdyscyplinarnymi oraz integrację różnych dziedzin wiedzy takich jak inżynieria mechaniczna, elektryczna czy informatyka.