Projektowanie części maszyn to proces, który wymaga staranności i przemyślanej strategii. Kluczowe etapy tego procesu obejmują kilka istotnych kroków, które są niezbędne do stworzenia funkcjonalnego i efektywnego elementu. Pierwszym krokiem jest zrozumienie wymagań i specyfikacji projektu. W tym etapie inżynierowie muszą dokładnie określić, jakie funkcje ma spełniać projektowana część oraz w jakich warunkach będzie pracować. Kolejnym krokiem jest stworzenie wstępnych szkiców i modeli, które pomogą wizualizować koncepcję. Wykorzystanie programów CAD umożliwia inżynierom tworzenie precyzyjnych modeli 3D, co ułatwia dalsze analizy. Następnie przeprowadza się analizy wytrzymałościowe oraz symulacje, które pozwalają ocenić, jak projektowana część zachowa się w rzeczywistych warunkach. Na podstawie tych analiz można wprowadzać niezbędne poprawki i optymalizacje, co prowadzi do finalizacji projektu.

Jakie narzędzia są używane w projektowaniu części maszyn

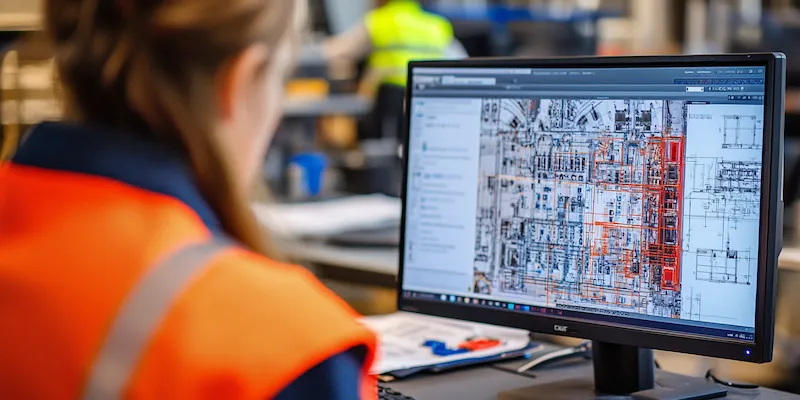

W procesie projektowania części maszyn wykorzystuje się różnorodne narzędzia i technologie, które wspierają inżynierów na każdym etapie pracy. Jednym z najważniejszych narzędzi są programy CAD, takie jak SolidWorks czy AutoCAD, które umożliwiają tworzenie szczegółowych modeli 3D oraz rysunków technicznych. Dzięki nim inżynierowie mogą łatwo modyfikować projekty oraz przeprowadzać analizy wytrzymałościowe. Innym istotnym narzędziem są symulatory, które pozwalają na testowanie zachowania projektowanych części w różnych warunkach obciążeniowych. Programy takie jak ANSYS czy Abaqus umożliwiają przeprowadzanie skomplikowanych symulacji, co jest niezwykle pomocne przy ocenie trwałości i wydajności projektów. Dodatkowo inżynierowie korzystają z oprogramowania do zarządzania projektami, które pomaga w organizacji pracy zespołu oraz monitorowaniu postępów.

Jakie są najczęstsze błędy w projektowaniu części maszyn

Podczas projektowania części maszyn istnieje wiele pułapek, w które mogą wpadać inżynierowie, prowadząc do poważnych problemów na etapie produkcji lub użytkowania. Jednym z najczęstszych błędów jest niedostateczne zrozumienie wymagań klienta lub specyfikacji projektu. Często zdarza się, że inżynierowie skupiają się na aspektach technicznych, zapominając o praktycznych potrzebach użytkowników końcowych. Kolejnym powszechnym błędem jest brak odpowiednich analiz wytrzymałościowych przed finalizacją projektu. Niezidentyfikowane słabe punkty mogą prowadzić do awarii podczas eksploatacji. Inny problem to niewłaściwy dobór materiałów, co może wpływać na trwałość i funkcjonalność części. Również zaniedbanie dokumentacji technicznej może skutkować trudnościami w późniejszej produkcji czy serwisowaniu elementów.

Jakie umiejętności są potrzebne do skutecznego projektowania części maszyn

Aby skutecznie projektować części maszyn, inżynierowie muszą posiadać szereg umiejętności technicznych oraz interpersonalnych. Przede wszystkim kluczowa jest wiedza z zakresu mechaniki oraz materiałoznawstwa, ponieważ znajomość właściwości różnych materiałów pozwala na podejmowanie świadomych decyzji dotyczących wyboru surowców do produkcji. Umiejętność obsługi programów CAD jest równie istotna; inżynierowie muszą być biegli w tworzeniu modeli 3D oraz rysunków technicznych, aby móc efektywnie komunikować swoje pomysły zespołowi oraz producentom. Ponadto umiejętności analityczne są niezbędne do przeprowadzania symulacji i analiz wytrzymałościowych; inżynierowie muszą potrafić interpretować wyniki tych badań i podejmować odpowiednie decyzje dotyczące modyfikacji projektu. Ważne są także umiejętności komunikacyjne; współpraca z innymi członkami zespołu oraz klientami wymaga zdolności do jasnego przedstawiania swoich pomysłów oraz otwartości na konstruktywną krytykę.

Jakie są nowoczesne trendy w projektowaniu części maszyn

W ostatnich latach projektowanie części maszyn ewoluuje pod wpływem nowych technologii oraz zmieniających się potrzeb rynku. Jednym z najważniejszych trendów jest rosnąca popularność automatyzacji i robotyzacji procesów produkcyjnych. Dzięki zastosowaniu robotów przemysłowych możliwe jest zwiększenie precyzji oraz efektywności wytwarzania, co przekłada się na wyższą jakość końcowych produktów. Kolejnym istotnym trendem jest wykorzystanie technologii druku 3D, która rewolucjonizuje sposób prototypowania i produkcji części. Dzięki tej technologii inżynierowie mogą szybko wytwarzać modele do testów, co przyspiesza cały proces projektowania. Również zrównoważony rozwój staje się coraz ważniejszym aspektem w projektowaniu; inżynierowie poszukują materiałów ekologicznych oraz rozwiązań, które minimalizują negatywny wpływ na środowisko. Warto również zwrócić uwagę na rozwój Internetu rzeczy (IoT), który umożliwia monitorowanie pracy maszyn w czasie rzeczywistym, co pozwala na szybsze identyfikowanie problemów i optymalizację procesów.

Jakie są metody testowania i walidacji projektowanych części maszyn

Testowanie i walidacja są kluczowymi etapami w procesie projektowania części maszyn, ponieważ pozwalają na ocenę ich funkcjonalności oraz bezpieczeństwa przed wprowadzeniem do produkcji. Istnieje wiele metod, które można zastosować w tym zakresie. Pierwszą z nich jest testowanie prototypów, które polega na stworzeniu fizycznego modelu części i poddaniu go różnorodnym próbom obciążeniowym oraz eksploatacyjnym. Dzięki temu inżynierowie mogą ocenić, jak projektowana część zachowa się w rzeczywistych warunkach. Kolejną metodą jest symulacja komputerowa, która umożliwia przeprowadzenie analizy wytrzymałościowej bez konieczności tworzenia fizycznych modeli. Programy takie jak ANSYS czy COMSOL Multiphysics pozwalają na dokładne odwzorowanie zachowań materiałów pod wpływem różnych czynników. Dodatkowo przeprowadza się testy jakościowe, które obejmują ocenę estetyki oraz zgodności z wymaganiami technicznymi. Ważne jest także dokumentowanie wyników testów, co stanowi podstawę do dalszych modyfikacji projektu oraz zapewnia zgodność z normami branżowymi.

Jakie są wyzwania związane z projektowaniem części maszyn w dzisiejszych czasach

Projektowanie części maszyn wiąże się z wieloma wyzwaniami, które stają się coraz bardziej skomplikowane w obliczu dynamicznie zmieniającego się rynku oraz postępu technologicznego. Jednym z głównych wyzwań jest konieczność dostosowywania się do rosnących oczekiwań klientów dotyczących jakości i funkcjonalności produktów. Klienci oczekują nie tylko wysokiej wydajności, ale także innowacyjnych rozwiązań, które wyróżnią ich produkty na tle konkurencji. Kolejnym istotnym wyzwaniem jest zarządzanie kosztami produkcji; inżynierowie muszą znaleźć równowagę między jakością a ceną, co często wymaga kreatywnego podejścia do wyboru materiałów oraz technologii produkcji. Również integracja nowych technologii, takich jak sztuczna inteligencja czy IoT, stawia przed inżynierami nowe wymagania dotyczące umiejętności i wiedzy technicznej. Dodatkowo globalizacja rynku sprawia, że inżynierowie muszą brać pod uwagę różnice kulturowe oraz regulacje prawne obowiązujące w różnych krajach, co może skomplikować proces projektowania i produkcji.

Jakie są najlepsze praktyki w projektowaniu części maszyn

Aby osiągnąć sukces w projektowaniu części maszyn, warto stosować sprawdzone praktyki, które pomogą w efektywnym zarządzaniu procesem oraz poprawią jakość finalnych produktów. Pierwszą najlepszą praktyką jest dokładne planowanie projektu już na etapie koncepcji; jasne określenie celów oraz wymagań pozwala uniknąć wielu problemów w późniejszych fazach pracy. Ważne jest także regularne przeprowadzanie przeglądów projektu, co umożliwia bieżące monitorowanie postępów oraz identyfikację potencjalnych zagrożeń. Kolejną praktyką jest współpraca zespołowa; angażowanie różnych specjalistów w proces projektowania sprzyja wymianie pomysłów oraz lepszemu dopasowaniu rozwiązania do potrzeb rynku. Również dokumentacja techniczna powinna być szczegółowa i aktualna; dobrze przygotowane rysunki i opisy ułatwiają komunikację między członkami zespołu oraz producentami. Warto także inwestować w ciągłe kształcenie pracowników; rozwijanie umiejętności technicznych oraz interpersonalnych przyczynia się do wzrostu efektywności pracy zespołu.

Jakie są różnice między projektowaniem tradycyjnym a nowoczesnym

Projektowanie części maszyn ewoluowało z tradycyjnych metod do nowoczesnych podejść, co wiąże się z wieloma różnicami zarówno w technikach jak i narzędziach wykorzystywanych przez inżynierów. Tradycyjne metody często opierały się na ręcznych rysunkach technicznych oraz prostych modelach fizycznych, co ograniczało możliwości wizualizacji i analizy projektu. Nowoczesne podejście korzysta z zaawansowanych programów CAD, które umożliwiają tworzenie trójwymiarowych modeli oraz przeprowadzanie symulacji wytrzymałościowych bez potrzeby budowania prototypów. W tradycyjnym projektowaniu często brakowało także systematycznego podejścia do testowania i walidacji; nowoczesne metody kładą duży nacisk na analizę danych oraz iteracyjne poprawki projektu na podstawie wyników testów. Również współpraca zespołowa uległa zmianie; podczas gdy tradycyjne podejście często polegało na pracy indywidualnej inżyniera, nowoczesne metody promują współpracę interdyscyplinarnych zespołów, co sprzyja innowacyjności i lepszemu dopasowaniu produktów do potrzeb rynku.

Jakie są zastosowania części maszyn w różnych branżach

Części maszyn znajdują szerokie zastosowanie w wielu branżach przemysłowych, od motoryzacji po lotnictwo czy medycynę. W przemyśle motoryzacyjnym elementy takie jak silniki czy układy napędowe są kluczowe dla wydajności pojazdów; inżynierowie muszą dbać o ich niezawodność oraz efektywność energetyczną. W branży lotniczej projektowanie części musi uwzględniać ekstremalne warunki pracy; elementy takie jak skrzydła czy silniki muszą być lekkie a jednocześnie bardzo wytrzymałe ze względu na wysokie obciążenia podczas lotu. W medycynie zastosowanie mają precyzyjne mechanizmy stosowane w urządzeniach diagnostycznych czy chirurgicznych; tutaj kluczowe znaczenie ma nie tylko funkcjonalność ale także bezpieczeństwo pacjentów. Również przemysł spożywczy korzysta z zaawansowanych technologii; maszyny do pakowania czy przetwarzania żywności muszą spełniać rygorystyczne normy sanitarno-epidemiologiczne.