Budowa maszyn to złożony proces, który wymaga starannego planowania i przemyślenia na każdym etapie. Pierwszym krokiem w tym procesie jest zdefiniowanie celu maszyny oraz jej zastosowania. To pozwala inżynierom na określenie, jakie funkcje powinna spełniać oraz jakie wymagania musi spełnić. Następnie następuje faza koncepcyjna, w której tworzone są wstępne szkice i modele. W tym etapie ważne jest uwzględnienie aspektów takich jak ergonomia, wydajność oraz bezpieczeństwo użytkowników. Kolejnym krokiem jest szczegółowe projektowanie, które obejmuje dobór materiałów, obliczenia wytrzymałościowe oraz symulacje komputerowe.

Jakie są najważniejsze zasady projektowania maszyn

Projektowanie maszyn opiera się na kilku kluczowych zasadach, które mają na celu zapewnienie ich funkcjonalności oraz bezpieczeństwa. Pierwszą z nich jest zasada prostoty, która polega na dążeniu do jak najprostszej konstrukcji. Im mniej skomplikowane elementy, tym łatwiejsza jest produkcja oraz późniejsze utrzymanie maszyny. Kolejną istotną zasadą jest modularność, co oznacza, że projekt powinien być podzielony na mniejsze, wymienne moduły. Dzięki temu można łatwiej dokonywać napraw oraz modernizacji. Ważnym aspektem jest również ergonomia, która odnosi się do dostosowania maszyny do potrzeb użytkowników. Projektanci muszą brać pod uwagę sposób obsługi maszyny oraz komfort pracy. Oprócz tego należy zwrócić uwagę na aspekty ekologiczne, takie jak minimalizacja odpadów oraz zużycia energii.

Jakie technologie są wykorzystywane w budowie maszyn

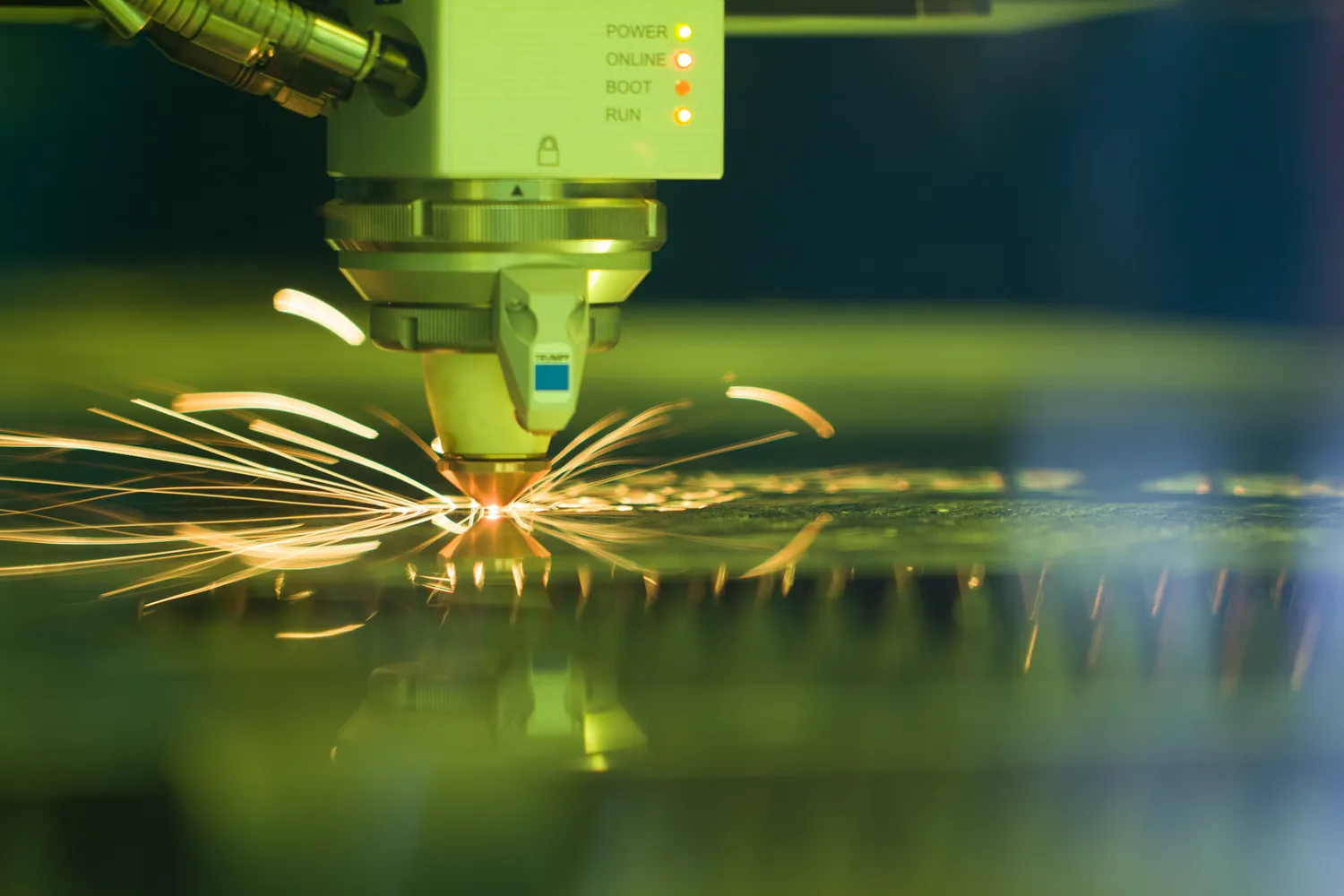

W budowie maszyn wykorzystywane są różnorodne technologie, które wspierają proces projektowania i produkcji. Jedną z najważniejszych technologii jest komputerowe wspomaganie projektowania (CAD), które umożliwia inżynierom tworzenie precyzyjnych modeli 3D oraz rysunków technicznych. Dzięki CAD możliwe jest także przeprowadzanie symulacji działania maszyny w różnych warunkach, co pozwala na identyfikację potencjalnych problemów jeszcze przed rozpoczęciem produkcji. Inną istotną technologią jest druk 3D, który zyskuje coraz większe znaczenie w prototypowaniu i produkcji małoseryjnej. Druk 3D pozwala na szybkie wytwarzanie skomplikowanych kształtów, które byłyby trudne do osiągnięcia tradycyjnymi metodami. W ostatnich latach coraz większą rolę odgrywa także automatyzacja procesów produkcyjnych, która zwiększa wydajność i jakość wytwarzanych maszyn. Roboty przemysłowe oraz systemy sterowania numerycznego (CNC) pozwalają na precyzyjne wykonywanie operacji obróbczych oraz montażowych.

Jakie są wyzwania związane z budową maszyn

Budowa maszyn wiąże się z wieloma wyzwaniami, które mogą wpływać na cały proces projektowania i produkcji. Jednym z głównych wyzwań jest konieczność dostosowania się do zmieniających się wymagań rynku oraz oczekiwań klientów. Inżynierowie muszą być elastyczni i gotowi do wprowadzania innowacji, aby sprostać konkurencji. Kolejnym istotnym wyzwaniem jest zapewnienie wysokiej jakości produktów przy jednoczesnym obniżeniu kosztów produkcji. W dzisiejszych czasach kluczowe znaczenie ma także zrównoważony rozwój i ochrona środowiska, co wymaga od projektantów poszukiwania ekologicznych rozwiązań oraz materiałów przyjaznych dla natury. W kontekście technologicznym wyzwaniem może być integracja nowych technologii z istniejącymi systemami produkcyjnymi oraz szkolenie pracowników w zakresie obsługi nowoczesnych narzędzi i maszyn.

Jakie umiejętności są niezbędne w budowie maszyn

Aby skutecznie uczestniczyć w budowie maszyn, inżynierowie muszą posiadać szereg umiejętności technicznych oraz interpersonalnych. Przede wszystkim niezbędna jest wiedza z zakresu mechaniki, materiałoznawstwa oraz elektroniki, ponieważ te dziedziny stanowią fundament projektowania maszyn. Umiejętność posługiwania się programami CAD oraz innymi narzędziami inżynieryjnymi jest również kluczowa dla efektywnego tworzenia modeli i rysunków technicznych. Dodatkowo inżynierowie powinni być zaznajomieni z metodami analizy wytrzymałościowej oraz symulacji komputerowych, co pozwala na ocenę zachowania maszyny w różnych warunkach eksploatacyjnych. Ważne są także umiejętności miękkie, takie jak komunikacja i praca zespołowa, ponieważ wiele projektów realizowanych jest przez grupy interdyscyplinarne. Kreatywność i zdolność do rozwiązywania problemów są równie istotne, gdyż często pojawiają się nieprzewidziane trudności wymagające innowacyjnych rozwiązań.

Jakie zastosowania mają maszyny w przemyśle

Maszyny odgrywają kluczową rolę w wielu sektorach przemysłu, a ich zastosowanie ma ogromny wpływ na wydajność i jakość produkcji. W przemyśle motoryzacyjnym maszyny są wykorzystywane do montażu pojazdów oraz obróbki części metalowych i plastikowych. Automatyzacja procesów produkcyjnych pozwala na zwiększenie wydajności linii montażowych oraz redukcję błędów ludzkich. W branży spożywczej maszyny służą do pakowania produktów, mieszania składników czy też obróbki termicznej żywności. Dzięki nowoczesnym rozwiązaniom technologicznym możliwe jest również monitorowanie jakości produktów w czasie rzeczywistym. W przemyśle elektronicznym maszyny wykorzystywane są do precyzyjnego montażu komponentów elektronicznych oraz testowania gotowych urządzeń. Również w budownictwie maszyny odgrywają istotną rolę – dźwigi, koparki czy betoniarki znacznie ułatwiają realizację skomplikowanych projektów budowlanych.

Jakie trendy kształtują przyszłość budowy maszyn

Przyszłość budowy maszyn kształtowana jest przez wiele trendów technologicznych oraz społecznych, które mają wpływ na sposób projektowania i produkcji urządzeń przemysłowych. Jednym z najważniejszych trendów jest cyfryzacja procesów produkcyjnych, która obejmuje wykorzystanie Internetu Rzeczy (IoT) do monitorowania pracy maszyn oraz zbierania danych analitycznych. Dzięki temu możliwe staje się optymalizowanie procesów produkcyjnych oraz przewidywanie awarii zanim one wystąpią. Kolejnym istotnym trendem jest automatyzacja i robotyzacja, które przyczyniają się do zwiększenia wydajności oraz redukcji kosztów pracy. W miarę jak technologia rozwija się, roboty stają się coraz bardziej zaawansowane i potrafią wykonywać skomplikowane zadania wymagające precyzji i elastyczności. Zrównoważony rozwój to kolejny ważny aspekt przyszłości budowy maszyn – inżynierowie poszukują ekologicznych materiałów oraz energooszczędnych rozwiązań technologicznych, aby minimalizować negatywny wpływ przemysłu na środowisko naturalne.

Jakie są kluczowe aspekty bezpieczeństwa w budowie maszyn

Bezpieczeństwo w budowie maszyn to jeden z najważniejszych aspektów, który musi być brany pod uwagę na każdym etapie projektowania i produkcji. W pierwszej kolejności inżynierowie muszą przestrzegać norm i przepisów dotyczących bezpieczeństwa, które regulują kwestie związane z konstrukcją maszyn oraz ich użytkowaniem. Ważne jest, aby maszyny były projektowane z myślą o minimalizacji ryzyka wypadków, co można osiągnąć poprzez zastosowanie odpowiednich zabezpieczeń, takich jak osłony czy systemy awaryjnego zatrzymania. Kolejnym kluczowym aspektem jest ergonomia, która odnosi się do dostosowania maszyny do potrzeb użytkowników. Projektanci powinni uwzględniać sposób obsługi maszyny oraz komfort pracy operatorów, aby zredukować ryzyko urazów wynikających z niewłaściwej postawy czy nadmiernego wysiłku. Szkolenie pracowników w zakresie bezpiecznego użytkowania maszyn jest równie istotne – operatorzy powinni być świadomi potencjalnych zagrożeń oraz umieć reagować w sytuacjach awaryjnych.

Jakie są różnice między projektowaniem a budową maszyn

Projektowanie i budowa maszyn to dwa odrębne, ale ściśle powiązane procesy, które mają swoje unikalne cechy i wymagania. Projektowanie maszyn koncentruje się głównie na tworzeniu koncepcji oraz planów technicznych, które określają, jak maszyna ma działać i jakie funkcje ma spełniać. W tym etapie inżynierowie zajmują się analizą wymagań klientów, doborem materiałów oraz tworzeniem modeli 3D. Kluczowe znaczenie ma także przeprowadzanie symulacji komputerowych, które pozwalają na ocenę wydajności i bezpieczeństwa projektu przed jego realizacją. Z kolei budowa maszyn obejmuje procesy związane z produkcją fizycznych komponentów oraz ich montażem. W tym etapie kluczowe jest zarządzanie procesem produkcyjnym, kontrola jakości oraz zapewnienie terminowości realizacji zamówień.

Jakie są najczęstsze błędy w budowie maszyn

W procesie budowy maszyn mogą wystąpić różnorodne błędy, które mogą prowadzić do problemów z jakością produktu lub nawet zagrożeń dla bezpieczeństwa użytkowników. Jednym z najczęstszych błędów jest niedostateczna analiza wymagań klienta na etapie projektowania. Jeśli inżynierowie nie zrozumieją dokładnie potrzeb użytkowników, mogą stworzyć produkt, który nie spełnia oczekiwań lub jest trudny w obsłudze. Innym powszechnym błędem jest ignorowanie zasad ergonomii – niewłaściwie zaprojektowane stanowiska pracy mogą prowadzić do urazów operatorów oraz obniżenia wydajności. Błędy w obliczeniach wytrzymałościowych to kolejny istotny problem; jeśli materiały nie są odpowiednio dobrane lub obliczenia są błędne, może to prowadzić do awarii maszyny w trakcie eksploatacji. Warto również zwrócić uwagę na kwestie związane z kontrolą jakości – brak odpowiednich procedur może skutkować wypuszczeniem na rynek wadliwych produktów.

Jakie są przyszłe kierunki rozwoju technologii w budowie maszyn

Przyszłość technologii w budowie maszyn zapowiada się niezwykle interesująco dzięki dynamicznemu rozwojowi innowacji oraz rosnącemu znaczeniu automatyzacji i cyfryzacji. Jednym z kluczowych kierunków rozwoju jest integracja sztucznej inteligencji w procesach projektowania i produkcji. Algorytmy AI mogą analizować ogromne ilości danych, co pozwala na optymalizację procesów oraz przewidywanie awarii jeszcze przed ich wystąpieniem. Kolejnym istotnym trendem jest rozwój technologii Internetu Rzeczy (IoT), która umożliwia łączenie maszyn ze sobą oraz z systemami zarządzania produkcją. Dzięki temu możliwe staje się monitorowanie pracy urządzeń w czasie rzeczywistym oraz zbieranie danych analitycznych, co przyczynia się do zwiększenia efektywności produkcji. Warto również zwrócić uwagę na rosnącą popularność druku 3D jako metody prototypowania i produkcji małoseryjnej – ta technologia pozwala na szybkie wytwarzanie skomplikowanych kształtów przy minimalnych kosztach.