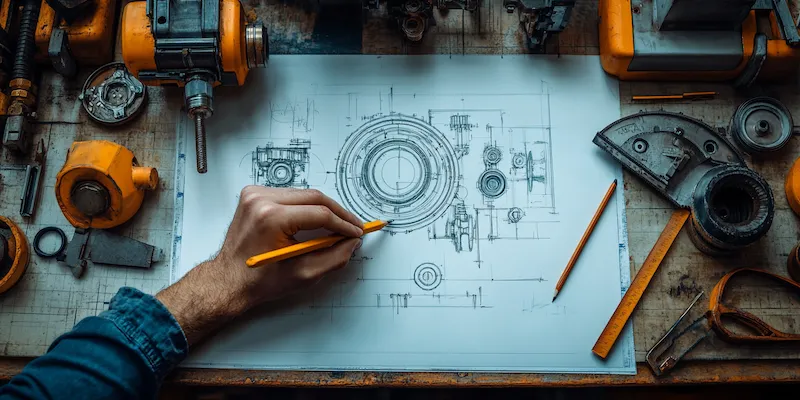

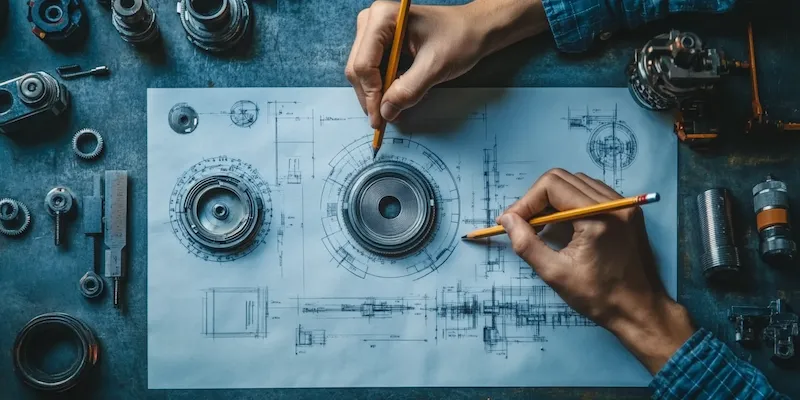

Budowa maszyn pneumatycznych opiera się na kilku kluczowych elementach, które współpracują ze sobą, aby zapewnić efektywne działanie systemu. Wśród najważniejszych komponentów znajdują się sprężarki, które odpowiadają za wytwarzanie sprężonego powietrza. Sprężarka jest sercem systemu pneumatycznego, a jej wydajność ma bezpośredni wpływ na efektywność całej maszyny. Kolejnym istotnym elementem są zawory, które kontrolują przepływ powietrza w systemie. Zawory te mogą być ręczne lub automatyczne, a ich odpowiedni dobór jest kluczowy dla prawidłowego funkcjonowania maszyny. Rury i przewody pneumatyczne również odgrywają ważną rolę, ponieważ transportują sprężone powietrze do różnych części maszyny. Warto również wspomnieć o siłownikach pneumatycznych, które przekształcają energię sprężonego powietrza w ruch mechaniczny. Siłowniki te są wykorzystywane w wielu aplikacjach, od prostych mechanizmów po skomplikowane systemy automatyzacji.

Jakie zastosowania mają maszyny pneumatyczne w przemyśle

Maszyny pneumatyczne znajdują szerokie zastosowanie w różnych dziedzinach przemysłu, co czyni je niezwykle wszechstronnymi narzędziami. W branży produkcyjnej są wykorzystywane do automatyzacji procesów montażowych oraz pakowania produktów. Dzięki swojej szybkości i precyzji, maszyny pneumatyczne mogą znacząco zwiększyć wydajność linii produkcyjnych. W przemyśle motoryzacyjnym stosuje się je do obsługi narzędzi ręcznych oraz robotów przemysłowych, co pozwala na osiągnięcie wysokiej jakości wykonania oraz redukcję błędów ludzkich. W sektorze budowlanym maszyny pneumatyczne są używane do zasilania narzędzi takich jak młoty udarowe czy wiertarki, co ułatwia wykonywanie prac budowlanych i remontowych. Ponadto w branży spożywczej maszyny te służą do transportu surowców oraz pakowania gotowych produktów. Ich zastosowanie w logistyce obejmuje również systemy transportu wewnętrznego, gdzie sprężone powietrze napędza różnego rodzaju urządzenia transportowe.

Jakie są zalety i wady maszyn pneumatycznych

Maszyny pneumatyczne charakteryzują się wieloma zaletami, które przyciągają uwagę inżynierów i przedsiębiorców. Jedną z głównych korzyści jest ich wysoka wydajność energetyczna, ponieważ sprężone powietrze jest łatwe do uzyskania i może być przechowywane przez dłuższy czas. Dodatkowo maszyny te są zazwyczaj lżejsze i bardziej kompaktowe niż ich elektryczne odpowiedniki, co ułatwia ich instalację oraz transport. Kolejną zaletą jest niski koszt eksploatacji, ponieważ sprężone powietrze jest tańsze niż energia elektryczna w wielu przypadkach. Jednakże istnieją również pewne wady związane z użytkowaniem maszyn pneumatycznych. Przede wszystkim ich wydajność może być ograniczona przez straty ciśnienia podczas transportu powietrza przez rury i przewody. Ponadto sprężone powietrze może być podatne na zanieczyszczenia, co wymaga regularnego serwisowania filtrów i innych komponentów systemu. Warto także zauważyć, że niektóre aplikacje wymagają większej precyzji niż to możliwe do osiągnięcia za pomocą technologii pneumatycznej.

Jakie nowinki technologiczne wpływają na budowę maszyn pneumatycznych

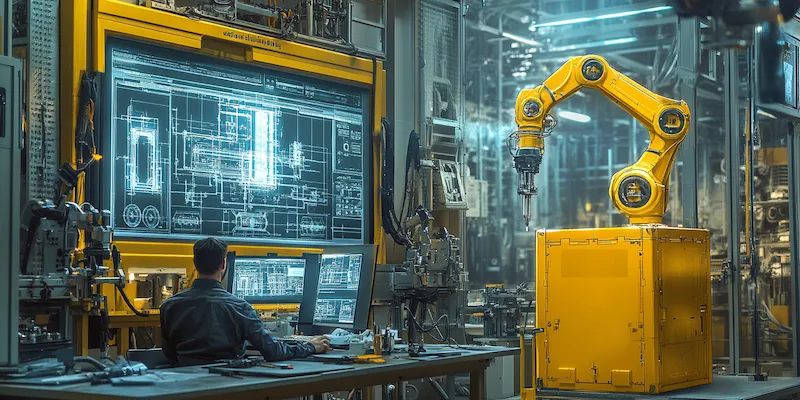

W ostatnich latach rozwój technologii znacząco wpłynął na budowę maszyn pneumatycznych oraz ich zastosowanie w przemyśle. Nowoczesne rozwiązania pozwalają na zwiększenie efektywności działania tych maszyn oraz poprawę ich niezawodności. Jednym z najważniejszych trendów jest automatyzacja procesów produkcyjnych przy użyciu inteligentnych systemów sterowania, które umożliwiają precyzyjne zarządzanie pracą maszyn pneumatycznych. Dzięki zastosowaniu czujników i systemów monitorujących można na bieżąco kontrolować parametry pracy urządzeń oraz dostosowywać je do zmieniających się warunków produkcji. Innowacyjne materiały wykorzystywane do budowy komponentów maszyn również przyczyniają się do ich lepszej wydajności oraz trwałości. Na przykład nowoczesne tworzywa sztuczne czy kompozyty mogą zastępować tradycyjne metale, co prowadzi do zmniejszenia masy urządzeń oraz obniżenia kosztów produkcji. Ponadto rozwój technologii 3D pozwala na szybsze prototypowanie nowych rozwiązań oraz ich testowanie przed wdrożeniem na rynek.

Jakie są najczęstsze problemy w budowie maszyn pneumatycznych

Budowa maszyn pneumatycznych, mimo licznych zalet, wiąże się również z wieloma wyzwaniami, które mogą wpływać na ich efektywność i niezawodność. Jednym z najczęstszych problemów jest nieszczelność w systemie, która może prowadzić do utraty ciśnienia i obniżenia wydajności maszyny. Nieszczelności mogą występować w różnych miejscach, takich jak połączenia rur, zawory czy uszczelki. Dlatego regularne przeglądy i konserwacja są kluczowe dla zapewnienia prawidłowego funkcjonowania systemu. Innym istotnym problemem jest zanieczyszczenie sprężonego powietrza, które może prowadzić do uszkodzenia komponentów maszyny oraz obniżenia jakości produkcji. Zastosowanie odpowiednich filtrów oraz systemów oczyszczania powietrza jest niezbędne, aby uniknąć tych problemów. Warto również zwrócić uwagę na niewłaściwe dobranie komponentów do konkretnej aplikacji, co może prowadzić do ich szybszego zużycia lub awarii. Dodatkowo niewłaściwe ustawienia ciśnienia roboczego mogą wpływać na wydajność i bezpieczeństwo pracy maszyn pneumatycznych.

Jakie są różnice między maszynami pneumatycznymi a hydraulicznymi

Maszyny pneumatyczne i hydrauliczne to dwa różne typy urządzeń stosowanych w przemyśle, które mają swoje unikalne cechy oraz zastosowania. Główna różnica między nimi polega na medium roboczym – maszyny pneumatyczne wykorzystują sprężone powietrze, podczas gdy maszyny hydrauliczne działają na zasadzie cieczy hydraulicznej. Ta różnica ma istotny wpływ na sposób działania obu typów maszyn. Maszyny pneumatyczne są zazwyczaj lżejsze i bardziej kompaktowe niż ich hydrauliczne odpowiedniki, co czyni je łatwiejszymi w instalacji i transportowaniu. Dzięki temu są często wykorzystywane w aplikacjach wymagających dużej mobilności. Z drugiej strony maszyny hydrauliczne charakteryzują się większą siłą i precyzją działania, co sprawia, że są idealne do zadań wymagających dużych obciążeń lub skomplikowanych ruchów. Kolejną różnicą jest koszt eksploatacji – sprężone powietrze jest zazwyczaj tańsze niż ciecz hydrauliczna, co sprawia, że maszyny pneumatyczne mogą być bardziej ekonomiczne w dłuższej perspektywie czasowej. Jednakże maszyny hydrauliczne oferują lepszą kontrolę nad ruchem oraz większą stabilność przy dużych obciążeniach.

Jakie są przyszłe kierunki rozwoju technologii maszyn pneumatycznych

Przyszłość technologii maszyn pneumatycznych zapowiada się niezwykle obiecująco dzięki ciągłemu rozwojowi innowacyjnych rozwiązań oraz rosnącemu zapotrzebowaniu na automatyzację procesów przemysłowych. Jednym z kluczowych kierunków rozwoju jest integracja maszyn pneumatycznych z systemami IoT (Internet of Things), co pozwala na zdalne monitorowanie ich pracy oraz optymalizację procesów produkcyjnych w czasie rzeczywistym. Dzięki zastosowaniu czujników i zaawansowanych algorytmów analizy danych możliwe będzie przewidywanie awarii oraz planowanie konserwacji, co zwiększy niezawodność maszyn i zmniejszy koszty eksploatacji. Kolejnym trendem jest rozwój materiałów kompozytowych oraz lekkich stopów metali, które mogą zastępować tradycyjne materiały używane w budowie komponentów maszyn pneumatycznych. Dzięki temu urządzenia będą lżejsze, bardziej wytrzymałe oraz bardziej energooszczędne. Warto również zwrócić uwagę na postępujący rozwój technologii 3D drukowania, który umożliwia szybkie prototypowanie nowych rozwiązań oraz produkcję skomplikowanych części o niskich kosztach. Wprowadzenie sztucznej inteligencji do procesów sterowania maszynami pneumatycznymi może również przyczynić się do zwiększenia ich efektywności poprzez automatyczne dostosowywanie parametrów pracy do zmieniających się warunków produkcji.

Jakie są kluczowe aspekty bezpieczeństwa przy użytkowaniu maszyn pneumatycznych

Bezpieczeństwo przy użytkowaniu maszyn pneumatycznych jest niezwykle istotnym zagadnieniem, które powinno być priorytetem dla każdego przedsiębiorstwa zajmującego się ich eksploatacją. Kluczowym aspektem jest zapewnienie odpowiedniego szkolenia pracowników obsługujących te maszyny. Powinni oni być dobrze zaznajomieni z zasadami działania urządzeń oraz procedurami bezpieczeństwa związanymi z ich użytkowaniem. Ważne jest także regularne przeprowadzanie przeglądów technicznych oraz konserwacji sprzętu, aby zminimalizować ryzyko awarii i nieszczęśliwych wypadków. Kolejnym istotnym elementem bezpieczeństwa jest stosowanie odpowiednich osłon i zabezpieczeń mechanicznych wokół ruchomych części maszyn, co chroni pracowników przed potencjalnymi urazami. Warto również zwrócić uwagę na właściwe oznakowanie stref niebezpiecznych oraz stosowanie środków ochrony osobistej przez pracowników, takich jak kaski czy rękawice ochronne. Dodatkowo istotne jest monitorowanie ciśnienia roboczego w systemie pneumatycznym oraz stosowanie zaworów bezpieczeństwa, które zapobiegają nadmiernemu wzrostowi ciśnienia i ewentualnym eksplozjom.

Jakie są najważniejsze trendy w projektowaniu maszyn pneumatycznych

W projektowaniu maszyn pneumatycznych można zauważyć kilka istotnych trendów, które mają na celu zwiększenie ich efektywności oraz funkcjonalności w różnych zastosowaniach przemysłowych. Jednym z najważniejszych kierunków rozwoju jest miniaturyzacja komponentów, co pozwala na tworzenie mniejszych i bardziej kompaktowych urządzeń o wysokiej wydajności. Dzięki temu możliwe staje się wykorzystanie maszyn pneumatycznych w miejscach o ograniczonej przestrzeni roboczej oraz zwiększenie ich mobilności. Kolejnym trendem jest integracja technologii cyfrowych z tradycyjnymi rozwiązaniami mechanicznymi, co umożliwia lepszą kontrolę nad procesami produkcyjnymi oraz optymalizację pracy urządzeń poprzez zastosowanie zaawansowanych algorytmów analizy danych. Wzrastające znaczenie ekologii również wpływa na projektowanie maszyn pneumatycznych – producenci coraz częściej poszukują rozwiązań energooszczędnych oraz materiałów przyjaznych dla środowiska.