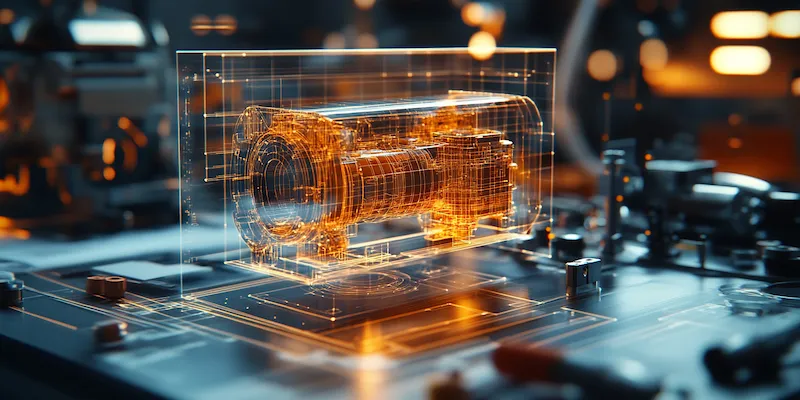

Maszyny CNC, czyli maszyny sterowane numerycznie, składają się z wielu kluczowych elementów, które współpracują ze sobą, aby zapewnić precyzyjne i efektywne wykonywanie zadań obróbczych. Na samym początku warto zwrócić uwagę na układ mechaniczny, który obejmuje prowadnice, śruby kulowe oraz osie. Te elementy odpowiadają za ruch narzędzia oraz materiału obrabianego w trzech wymiarach. Kolejnym istotnym komponentem jest system napędowy, który zazwyczaj oparty jest na silnikach krokowych lub serwo, umożliwiających precyzyjne pozycjonowanie. W maszynach CNC niezbędny jest także system sterowania, który interpretuje dane z programu CAD/CAM i przekształca je w ruchy maszyny. Warto również wspomnieć o narzędziach skrawających, które są kluczowe dla procesu obróbczy. Ostatnim elementem jest oprogramowanie, które zarządza całym procesem produkcji, zapewniając optymalizację i kontrolę jakości.

Jakie są zalety stosowania maszyn CNC w przemyśle

Stosowanie maszyn CNC w przemyśle przynosi szereg korzyści, które znacząco wpływają na efektywność produkcji oraz jakość wyrobów. Przede wszystkim, maszyny te charakteryzują się wysoką precyzją wykonania, co pozwala na uzyskanie detali o bardzo małych tolerancjach. Dzięki automatyzacji procesów obróbczych możliwe jest znaczne zwiększenie wydajności produkcji oraz redukcja czasu cyklu. Maszyny CNC są również elastyczne i mogą być łatwo dostosowane do różnych rodzajów produkcji, co sprawia, że nadają się zarówno do małych serii, jak i dużych partii produkcyjnych. Dodatkowo, dzięki zastosowaniu nowoczesnych technologii, takich jak programowanie zdalne czy monitorowanie stanu maszyny w czasie rzeczywistym, można szybko reagować na ewentualne problemy i minimalizować przestoje. Kolejną zaletą jest zmniejszenie kosztów pracy oraz mniejsze ryzyko błędów ludzkich, co przekłada się na wyższą jakość produktów końcowych.

Jakie są najpopularniejsze rodzaje maszyn CNC dostępnych na rynku

Na rynku dostępnych jest wiele różnych rodzajów maszyn CNC, które różnią się przeznaczeniem oraz zastosowaniem w różnych branżach przemysłowych. Jednym z najpopularniejszych typów są frezarki CNC, które służą do obróbki materiałów poprzez usuwanie nadmiaru materiału za pomocą narzędzi skrawających. Innym powszechnie stosowanym rodzajem są tokarki CNC, które umożliwiają obróbkę cylindrycznych detali poprzez ich obracanie wokół osi. W przypadku obróbki blach i innych płaskich materiałów często wykorzystuje się ploter laserowy lub ploter wodny CNC, które pozwalają na precyzyjne cięcie bezpośrednio z arkusza materiału. Dla przemysłu drzewnego popularne są maszyny CNC do obróbki drewna, które umożliwiają zarówno cięcie jak i frezowanie skomplikowanych kształtów. W ostatnich latach coraz większą popularność zdobywają drukarki 3D CNC, które pozwalają na tworzenie trójwymiarowych obiektów z różnych materiałów poprzez dodawanie warstw.

Jakie są koszty zakupu i utrzymania maszyn CNC

Koszty zakupu i utrzymania maszyn CNC mogą być znaczące i różnią się w zależności od rodzaju maszyny oraz jej specyfikacji technicznych. Na początku należy uwzględnić cenę samego urządzenia, która może wynosić od kilku tysięcy do nawet milionów złotych w przypadku zaawansowanych modeli przemysłowych. Oprócz kosztu zakupu warto również brać pod uwagę wydatki związane z instalacją oraz uruchomieniem maszyny, które mogą obejmować szkolenia dla operatorów oraz dostosowanie infrastruktury produkcyjnej. Utrzymanie maszyn CNC wiąże się również z regularnymi przeglądami technicznymi oraz konserwacją, co generuje dodatkowe koszty operacyjne. Warto pamiętać o kosztach eksploatacyjnych związanych z zużyciem narzędzi skrawających oraz materiałów eksploatacyjnych takich jak chłodziwa czy smary. Dodatkowo należy uwzględnić koszty energii elektrycznej potrzebnej do działania maszyny oraz ewentualne koszty napraw w przypadku awarii.

Jakie są najnowsze technologie w budowie maszyn CNC

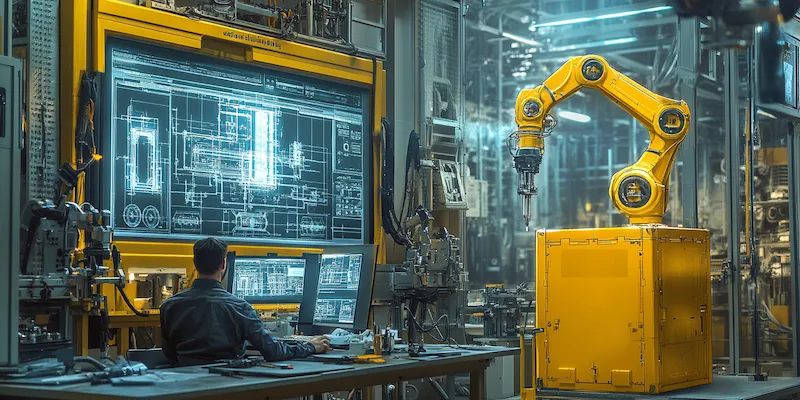

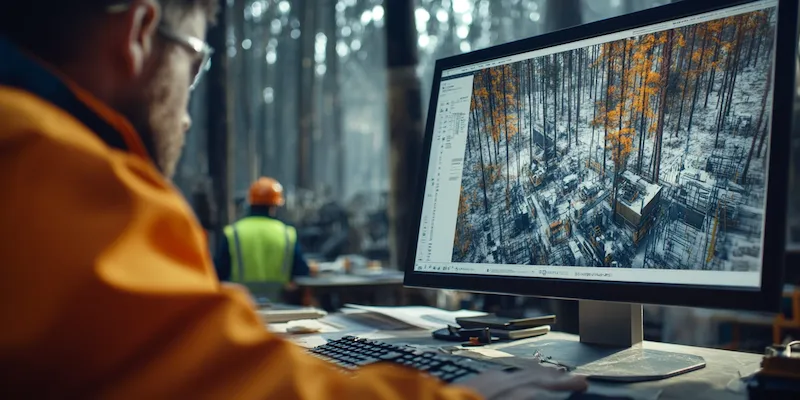

W ostatnich latach technologia maszyn CNC rozwija się w szybkim tempie, co prowadzi do powstawania innowacyjnych rozwiązań, które znacząco poprawiają wydajność i jakość obróbki. Jednym z najważniejszych trendów jest automatyzacja procesów, która obejmuje zastosowanie robotów przemysłowych do załadunku i rozładunku materiałów oraz narzędzi. Dzięki temu można zredukować czas przestojów oraz zwiększyć efektywność produkcji. Kolejnym istotnym kierunkiem rozwoju jest integracja systemów sztucznej inteligencji i uczenia maszynowego, które pozwalają na optymalizację procesów obróbczych poprzez analizę danych w czasie rzeczywistym. Takie rozwiązania umożliwiają przewidywanie awarii oraz automatyczne dostosowywanie parametrów pracy maszyny do zmieniających się warunków. Warto również zwrócić uwagę na rozwój technologii druku 3D, która staje się coraz bardziej popularna w kontekście produkcji prototypów oraz skomplikowanych detali. Maszyny CNC wyposażone w głowice do druku 3D mogą łączyć różne metody obróbcze, co otwiera nowe możliwości dla inżynierów i projektantów.

Jakie są najczęstsze problemy związane z maszynami CNC

Maszyny CNC, mimo swojej zaawansowanej technologii, mogą napotykać różne problemy, które wpływają na ich wydajność oraz jakość produkcji. Jednym z najczęstszych problemów jest niewłaściwe ustawienie maszyny, co może prowadzić do błędów w obróbce i niskiej jakości detali. Właściwe kalibracje i regularne przeglądy techniczne są kluczowe dla zapewnienia precyzyjnego działania urządzenia. Innym istotnym zagadnieniem są awarie mechaniczne, takie jak uszkodzenia silników czy prowadnic, które mogą powodować przestoje w produkcji. W takich przypadkach konieczne jest szybkie zdiagnozowanie problemu oraz jego naprawa, aby zminimalizować straty finansowe. Problemy mogą także wynikać z niewłaściwego doboru narzędzi skrawających lub materiałów eksploatacyjnych, co wpływa na jakość obróbki oraz żywotność narzędzi. Warto również zwrócić uwagę na kwestie związane z oprogramowaniem, które może być źródłem błędów w programowaniu ścieżek narzędziowych.

Jakie są zastosowania maszyn CNC w różnych branżach

Maszyny CNC znajdują zastosowanie w wielu branżach przemysłowych, co czyni je niezwykle wszechstronnymi narzędziami produkcyjnymi. W przemyśle motoryzacyjnym maszyny te są wykorzystywane do produkcji precyzyjnych części silnikowych oraz elementów nadwozia, gdzie wymagana jest wysoka jakość wykonania oraz powtarzalność procesów. W branży lotniczej maszyny CNC odgrywają kluczową rolę w obróbce komponentów o skomplikowanych kształtach, takich jak elementy skrzydeł czy kadłubów samolotów. W sektorze elektronicznym maszyny te służą do produkcji płytek drukowanych oraz obudów urządzeń elektronicznych, gdzie precyzja ma ogromne znaczenie. Przemysł meblarski również korzysta z technologii CNC do tworzenia skomplikowanych wzorów i detali w meblach drewnianych oraz tapicerowanych. W ostatnich latach rośnie także zainteresowanie zastosowaniem maszyn CNC w medycynie, gdzie wykorzystuje się je do produkcji implantów oraz innych elementów medycznych o wysokiej precyzji.

Jakie umiejętności są potrzebne do pracy z maszynami CNC

Praca z maszynami CNC wymaga posiadania szerokiego zestawu umiejętności technicznych oraz praktycznych, które są niezbędne do efektywnego obsługiwania tych zaawansowanych urządzeń. Przede wszystkim operatorzy muszą mieć dobrą znajomość rysunku technicznego oraz umiejętność interpretacji schematów i planów produkcyjnych. Wiedza na temat materiałoznawstwa jest również kluczowa, ponieważ różne materiały wymagają różnych parametrów obróbczych oraz narzędzi skrawających. Operatorzy powinni być zaznajomieni z obsługą oprogramowania CAD/CAM, które służy do projektowania detali oraz generowania programów sterujących dla maszyn CNC. Umiejętności związane z programowaniem maszyn są równie ważne – operatorzy muszą potrafić tworzyć i modyfikować programy sterujące zgodnie z wymaganiami produkcyjnymi. Dodatkowo warto posiadać umiejętności związane z diagnostyką i usuwaniem usterek mechanicznych oraz elektrycznych, co pozwala na szybką reakcję w przypadku awarii maszyny.

Jakie są przyszłościowe kierunki rozwoju technologii CNC

Przyszłość technologii CNC zapowiada się niezwykle interesująco dzięki dynamicznemu rozwojowi innowacyjnych rozwiązań technologicznych oraz rosnącemu zapotrzebowaniu na precyzyjne i efektywne procesy produkcyjne. Jednym z kluczowych kierunków rozwoju jest dalsza automatyzacja procesów obróbczych poprzez integrację robotyki i sztucznej inteligencji. Dzięki tym technologiom możliwe będzie zwiększenie wydajności produkcji oraz redukcja kosztów operacyjnych poprzez minimalizację błędów ludzkich i optymalizację procesów. Kolejnym ważnym trendem jest rozwój technologii druku 3D, która staje się coraz bardziej popularna w kontekście produkcji prototypów oraz skomplikowanych detali. Integracja tradycyjnych metod obróbczych z drukiem 3D otworzy nowe możliwości dla inżynierii materiałowej i projektowania produktów. Istotnym aspektem przyszłości będzie także rozwój oprogramowania CAD/CAM, które stanie się jeszcze bardziej intuicyjne i zaawansowane technologicznie, umożliwiając lepszą symulację procesów obróbczych oraz analizę danych w czasie rzeczywistym.

Jakie są różnice między maszynami CNC a tradycyjnymi metodami obróbczych

Różnice między maszynami CNC a tradycyjnymi metodami obróbczych są znaczące i mają kluczowy wpływ na efektywność produkcji oraz jakość wyrobów. Przede wszystkim maszyny CNC oferują znacznie wyższą precyzję i powtarzalność, co jest trudne do osiągnięcia w przypadku ręcznej obróbki. Dzięki automatyzacji procesów możliwe jest zredukowanie czasu cyklu produkcyjnego oraz zwiększenie wydajności. W przeciwieństwie do tradycyjnych metod, które często wymagają dużego doświadczenia i umiejętności operatora, maszyny CNC mogą być obsługiwane przez osoby z podstawową wiedzą techniczną, co ułatwia szkolenie nowych pracowników. Dodatkowo, maszyny CNC pozwalają na łatwe wprowadzanie zmian w projektach, co sprawia, że są bardziej elastyczne w kontekście dostosowywania produkcji do zmieniających się potrzeb rynku.