Automatyzacja linii produkcyjnych to proces, który przynosi wiele korzyści dla przedsiębiorstw w różnych branżach. Przede wszystkim zwiększa wydajność produkcji, co pozwala na szybsze zaspokajanie potrzeb rynku. Dzięki zastosowaniu nowoczesnych technologii, takich jak roboty przemysłowe czy systemy sterowania, możliwe jest osiągnięcie wyższej precyzji w procesach produkcyjnych. Automatyzacja eliminuje także wiele błędów ludzkich, co przekłada się na lepszą jakość produktów. Warto również zwrócić uwagę na oszczędności, jakie można osiągnąć dzięki automatyzacji. Mniejsze zużycie energii oraz redukcja kosztów pracy to tylko niektóre z aspektów, które wpływają na poprawę rentowności przedsiębiorstwa. Dodatkowo, automatyzacja linii produkcyjnych umożliwia łatwiejsze dostosowanie się do zmieniających się warunków rynkowych, co jest niezwykle istotne w dzisiejszym dynamicznym środowisku biznesowym.

Jakie technologie są wykorzystywane w automatyzacji linii produkcyjnych

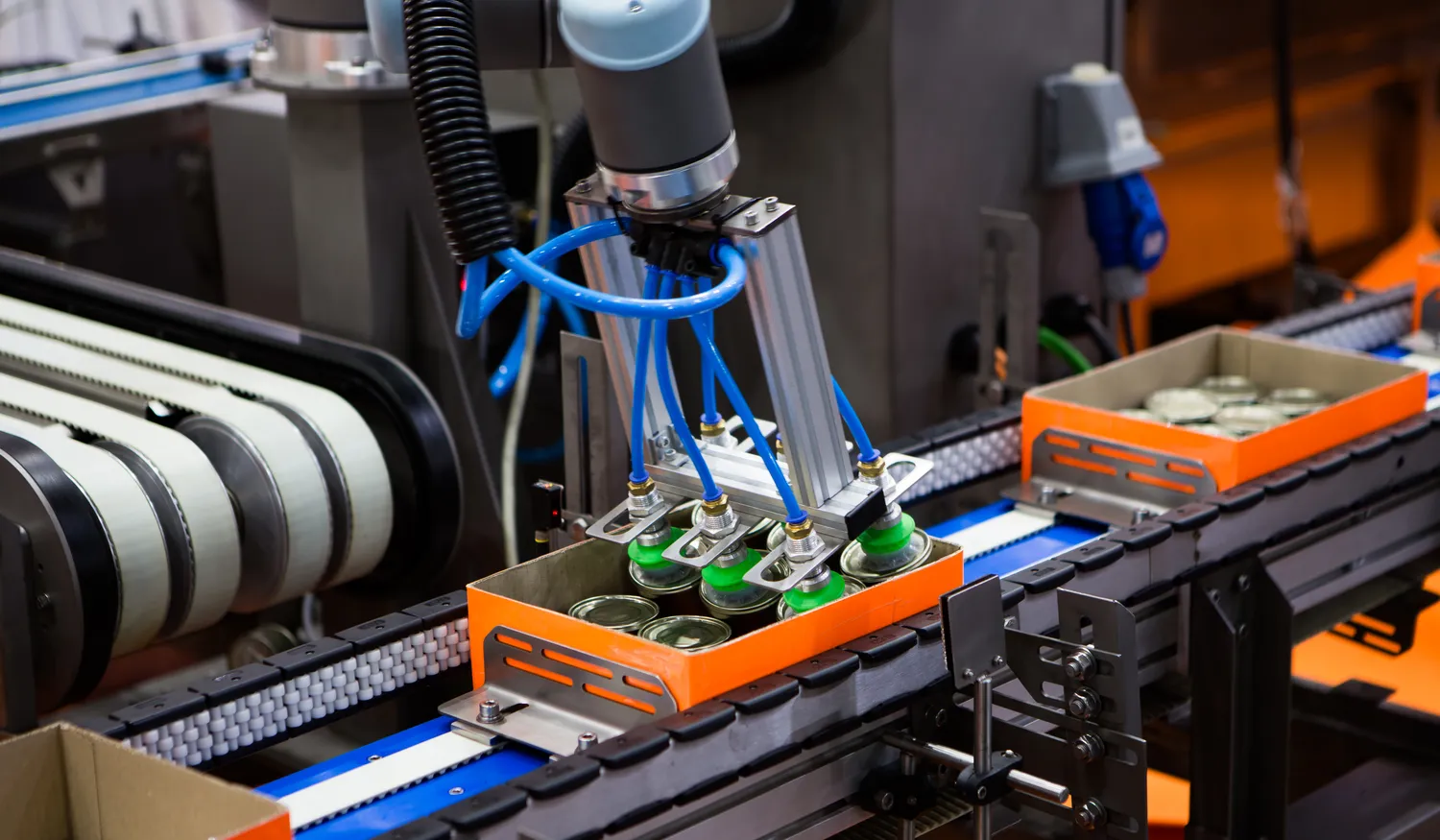

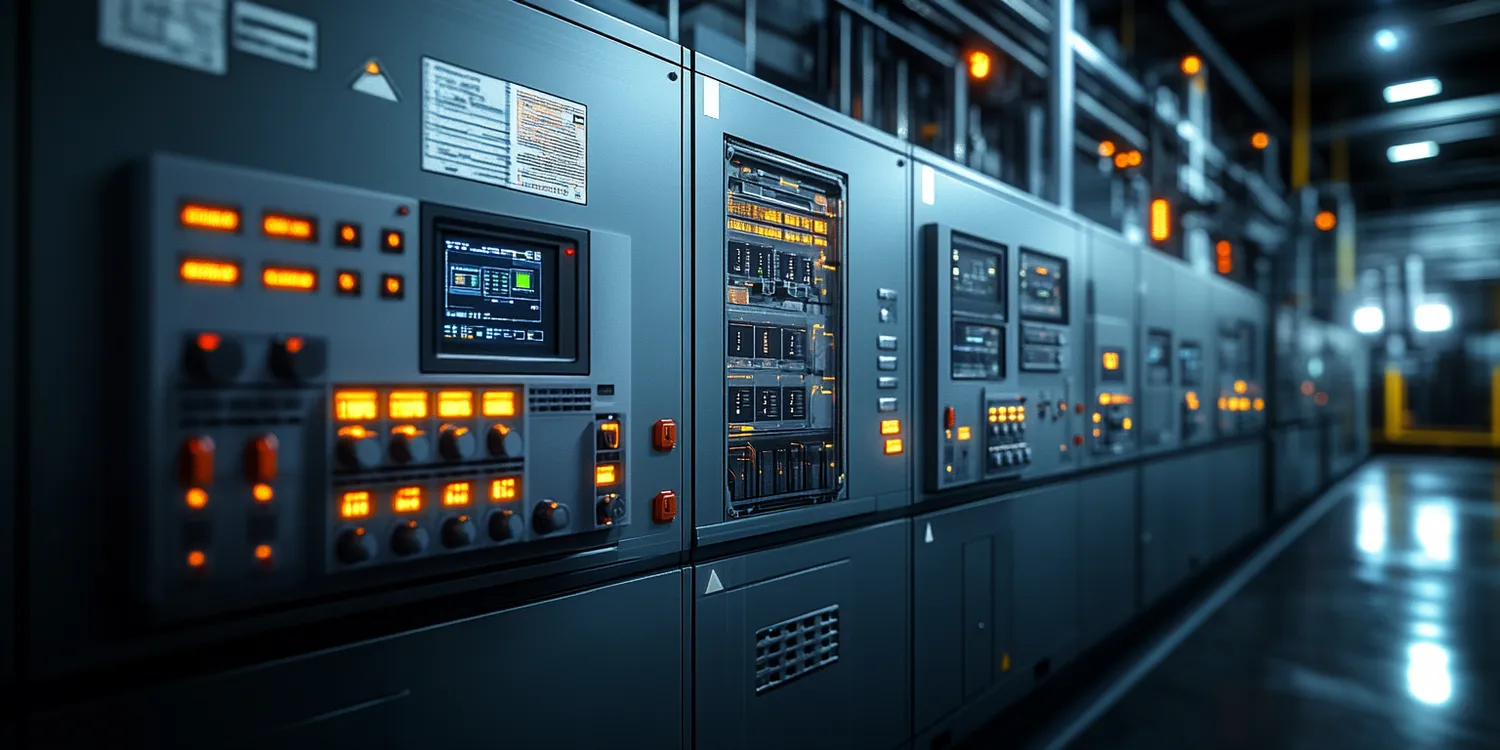

W procesie automatyzacji linii produkcyjnych wykorzystuje się szereg zaawansowanych technologii, które mają na celu zwiększenie efektywności i wydajności produkcji. Jednym z kluczowych elementów są roboty przemysłowe, które mogą wykonywać różnorodne zadania, takie jak montaż, pakowanie czy paletyzacja. Współczesne roboty są coraz bardziej zaawansowane i potrafią współpracować z ludźmi w tzw. środowisku kolaboracyjnym. Kolejną istotną technologią są systemy sterowania i monitorowania procesów produkcyjnych, które pozwalają na bieżąco śledzić parametry pracy maszyn oraz identyfikować ewentualne problemy. Warto również wspomnieć o sztucznej inteligencji i uczeniu maszynowym, które mogą być wykorzystywane do analizy danych oraz optymalizacji procesów produkcyjnych. Internet rzeczy (IoT) staje się coraz bardziej popularny w kontekście automatyzacji, umożliwiając połączenie różnych urządzeń i systemów w celu zbierania i analizy danych w czasie rzeczywistym.

Jak wdrożyć automatyzację linii produkcyjnych w firmie

Wdrożenie automatyzacji linii produkcyjnych w firmie to proces wymagający starannego planowania i analizy. Pierwszym krokiem jest ocena obecnego stanu linii produkcyjnej oraz identyfikacja obszarów, które mogą zostać zautomatyzowane. Należy zdefiniować cele automatyzacji oraz określić oczekiwane korzyści finansowe i operacyjne. Ważne jest także zaangażowanie pracowników w ten proces, ponieważ ich doświadczenie i wiedza mogą okazać się nieocenione w trakcie wdrażania nowych rozwiązań. Kolejnym etapem jest wybór odpowiednich technologii oraz dostawców sprzętu i oprogramowania. Warto przeprowadzić dokładne badania rynku oraz porównać oferty różnych producentów. Po wyborze odpowiednich rozwiązań konieczne jest przeprowadzenie testów oraz szkoleń dla pracowników, aby zapewnić płynne przejście do nowego systemu. Monitorowanie wyników po wdrożeniu automatyzacji jest kluczowe dla oceny efektywności zmian oraz ewentualnej korekty strategii działania.

Jakie są wyzwania związane z automatyzacją linii produkcyjnych

Automatyzacja linii produkcyjnych niesie ze sobą wiele korzyści, ale wiąże się również z pewnymi wyzwaniami, które przedsiębiorstwa muszą pokonać. Jednym z głównych problemów jest wysoki koszt początkowy inwestycji w nowoczesne technologie i sprzęt. Dla wielu firm może to stanowić barierę wejścia do świata automatyzacji, szczególnie dla małych i średnich przedsiębiorstw. Kolejnym wyzwaniem jest integracja nowych systemów z istniejącymi procesami produkcyjnymi. Często wymaga to znacznego przekształcenia organizacyjnego oraz dostosowania infrastruktury IT. Również obawy pracowników dotyczące utraty miejsc pracy mogą stanowić istotny problem podczas wdrażania automatyzacji. Dlatego ważne jest prowadzenie otwartej komunikacji oraz edukacja pracowników na temat korzyści płynących z automatyzacji. Dodatkowo przedsiębiorstwa muszą być przygotowane na szybkie zmiany technologiczne oraz ciągłe aktualizacje systemów, co wymaga elastyczności i gotowości do adaptacji.

Jakie są trendy w automatyzacji linii produkcyjnych na świecie

W ostatnich latach automatyzacja linii produkcyjnych zyskała na znaczeniu, a wiele firm na całym świecie dostrzega jej potencjał w zwiększaniu efektywności i konkurencyjności. Jednym z najważniejszych trendów jest rosnąca popularność robotyki współpracującej, która pozwala na bezpieczne współdziałanie ludzi i maszyn w tym samym środowisku. Dzięki temu przedsiębiorstwa mogą wykorzystać zalety automatyzacji przy jednoczesnym zachowaniu ludzkiego wkładu w procesy produkcyjne. Innym istotnym trendem jest rozwój technologii sztucznej inteligencji oraz uczenia maszynowego, które umożliwiają bardziej zaawansowane analizy danych oraz optymalizację procesów produkcyjnych. Wykorzystanie analityki predykcyjnej pozwala na przewidywanie awarii maszyn i planowanie konserwacji, co przekłada się na mniejsze przestoje i większą wydajność. Trendem, który zyskuje na znaczeniu, jest także Internet rzeczy (IoT), który umożliwia zbieranie danych z różnych urządzeń w czasie rzeczywistym. Dzięki temu przedsiębiorstwa mogą lepiej monitorować swoje linie produkcyjne oraz podejmować decyzje oparte na aktualnych informacjach.

Jakie są kluczowe elementy strategii automatyzacji linii produkcyjnych

Tworzenie skutecznej strategii automatyzacji linii produkcyjnych wymaga uwzględnienia kilku kluczowych elementów, które mogą wpłynąć na sukces całego przedsięwzięcia. Pierwszym krokiem jest dokładna analiza procesów produkcyjnych oraz identyfikacja obszarów, które mogą być zautomatyzowane. Należy określić cele automatyzacji, takie jak zwiększenie wydajności, poprawa jakości czy redukcja kosztów. Ważne jest także zaangażowanie pracowników w proces planowania, aby zrozumieli korzyści płynące z automatyzacji i byli gotowi do adaptacji do nowych warunków pracy. Kolejnym istotnym elementem strategii jest wybór odpowiednich technologii i dostawców, którzy będą w stanie dostarczyć rozwiązania spełniające potrzeby przedsiębiorstwa. Należy również zadbać o odpowiednie szkolenia dla pracowników, aby mogli efektywnie korzystać z nowych systemów. Monitorowanie wyników po wdrożeniu automatyzacji jest kluczowe dla oceny efektywności zmian oraz ewentualnej korekty strategii działania. Regularna analiza danych pozwoli na dalsze doskonalenie procesów oraz zwiększenie wydajności linii produkcyjnej.

Jakie są przykłady zastosowania automatyzacji w różnych branżach

Automatyzacja linii produkcyjnych znajduje zastosowanie w wielu branżach, co potwierdza jej wszechstronność i efektywność. W przemyśle motoryzacyjnym roboty przemysłowe są wykorzystywane do montażu pojazdów, spawania oraz lakierowania, co pozwala na zwiększenie precyzji i szybkości produkcji. W branży spożywczej automatyzacja obejmuje procesy pakowania, sortowania oraz etykietowania produktów, co przyczynia się do poprawy jakości i bezpieczeństwa żywności. W sektorze farmaceutycznym automatyczne systemy dozujące oraz linie pakujące zapewniają zgodność z rygorystycznymi normami jakości i bezpieczeństwa. Również w branży elektronicznej automatyzacja odgrywa kluczową rolę w montażu komponentów oraz testowaniu gotowych produktów. W ostatnich latach rośnie zainteresowanie automatyzacją także w sektorze usługowym, gdzie rozwiązania takie jak chatboty czy systemy zarządzania relacjami z klientami (CRM) przyczyniają się do poprawy obsługi klienta i zwiększenia efektywności operacyjnej.

Jakie są przyszłe kierunki rozwoju automatyzacji linii produkcyjnych

Przyszłość automatyzacji linii produkcyjnych zapowiada się niezwykle obiecująco dzięki ciągłemu rozwojowi technologii oraz rosnącemu zapotrzebowaniu na efektywne rozwiązania produkcyjne. Jednym z kluczowych kierunków rozwoju będzie dalsza integracja sztucznej inteligencji z procesami produkcyjnymi, co pozwoli na jeszcze bardziej zaawansowane analizy danych oraz optymalizację działań w czasie rzeczywistym. Rozwój robotyki współpracującej będzie kontynuowany, a maszyny będą coraz lepiej dostosowywać się do pracy obok ludzi, co zwiększy elastyczność linii produkcyjnych. Internet rzeczy (IoT) stanie się standardem w wielu zakładach produkcyjnych, umożliwiając zbieranie danych z różnych źródeł i ich analizę w celu podejmowania lepszych decyzji operacyjnych. Dodatkowo wzrośnie znaczenie zrównoważonego rozwoju i ekologicznych rozwiązań w kontekście automatyzacji, co skłoni przedsiębiorstwa do poszukiwania innowacyjnych technologii minimalizujących wpływ na środowisko naturalne. Wreszcie można spodziewać się dalszego rozwoju technologii blockchain w kontekście śledzenia łańcucha dostaw oraz zapewnienia transparentności procesów produkcyjnych.

Jakie umiejętności są potrzebne do pracy w obszarze automatyzacji

Praca w obszarze automatyzacji linii produkcyjnych wymaga posiadania różnorodnych umiejętności technicznych oraz interpersonalnych. Kluczowe kompetencje obejmują znajomość technologii informacyjnej oraz programowania, ponieważ wiele systemów automatycznych opiera się na zaawansowanym oprogramowaniu i algorytmach sterujących. Wiedza z zakresu inżynierii mechanicznej lub elektrycznej również jest niezbędna dla osób zajmujących się projektowaniem i wdrażaniem systemów automatycznych. Umiejętności analityczne są niezwykle ważne, ponieważ pracownicy muszą być zdolni do interpretowania danych zbieranych przez systemy oraz podejmowania decyzji opartych na tych informacjach. Dodatkowo umiejętność pracy zespołowej jest kluczowa, ponieważ projekty związane z automatyzacją często wymagają współpracy między różnymi działami firmy. Komunikacja interpersonalna ma również duże znaczenie – pracownicy muszą być w stanie jasno przekazywać informacje dotyczące technologii zarówno technicznym specjalistom, jak i osobom nietechnicznym w organizacji.

Jakie są najlepsze praktyki przy wdrażaniu automatyzacji linii produkcyjnych

Aby skutecznie wdrożyć automatyzację linii produkcyjnych, warto kierować się kilkoma najlepszymi praktykami, które mogą zwiększyć szanse na sukces projektu. Po pierwsze należy przeprowadzić dokładną analizę potrzeb przedsiębiorstwa oraz określić cele związane z automatyzacją – czy chodzi o zwiększenie wydajności, redukcję kosztów czy poprawę jakości produktów? Następnie warto zaangażować pracowników już na etapie planowania zmian, aby uzyskać ich cenne opinie oraz zapewnić ich wsparcie podczas wdrażania nowych rozwiązań. Kluczowe jest także wybieranie sprawdzonych dostawców technologii oraz sprzętu – warto przeprowadzić badania rynku i porównania ofert przed podjęciem decyzji o zakupie. Po wdrożeniu systemu niezbędne jest przeprowadzenie szkoleń dla pracowników oraz monitorowanie wyników działania nowego rozwiązania – regularna analiza danych pozwoli na identyfikację ewentualnych problemów i ich szybką eliminację.