Projektowanie maszyn do produkcji to złożony proces, który wymaga uwzględnienia wielu czynników technicznych, ekonomicznych oraz ergonomicznych. W pierwszej kolejności należy zwrócić uwagę na funkcjonalność maszyny, która powinna być dostosowana do specyficznych potrzeb produkcyjnych. Oznacza to, że projektanci muszą dokładnie zrozumieć procesy technologiczne, które będą wspierane przez nową maszynę. Kolejnym istotnym aspektem jest wybór odpowiednich materiałów i komponentów, które zapewnią trwałość oraz niezawodność urządzenia. Warto również pamiętać o efektywności energetycznej, co w dzisiejszych czasach staje się coraz bardziej istotne w kontekście ochrony środowiska oraz redukcji kosztów operacyjnych. Ergonomia to kolejny kluczowy element, który powinien być brany pod uwagę podczas projektowania maszyn do produkcji. Maszyna powinna być łatwa w obsłudze dla operatora, co nie tylko zwiększa komfort pracy, ale także wpływa na bezpieczeństwo użytkowników.

Jakie technologie są wykorzystywane w projektowaniu maszyn do produkcji

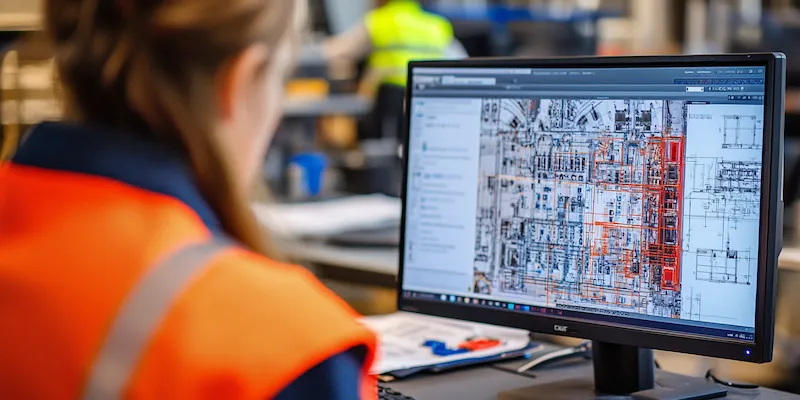

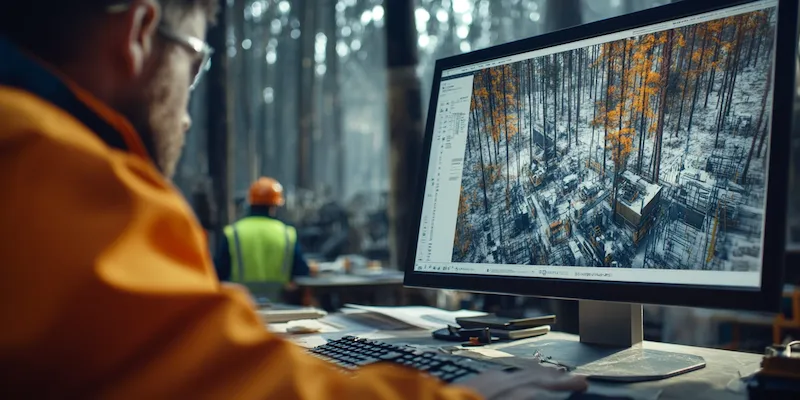

W dzisiejszych czasach projektowanie maszyn do produkcji opiera się na zaawansowanych technologiach, które znacząco ułatwiają cały proces. Jednym z najważniejszych narzędzi wykorzystywanych przez inżynierów jest oprogramowanie CAD, które pozwala na tworzenie szczegółowych modeli 3D maszyn. Dzięki temu możliwe jest wizualizowanie konstrukcji oraz przeprowadzanie symulacji działania maszyny jeszcze przed jej fizycznym wytworzeniem. Kolejną nowoczesną technologią jest wykorzystanie analizy elementów skończonych (FEA), która umożliwia ocenę wytrzymałości i zachowania materiałów pod różnymi obciążeniami. To pozwala na optymalizację konstrukcji i minimalizację ryzyka awarii. Również automatyzacja procesów projektowych przy użyciu sztucznej inteligencji staje się coraz bardziej popularna. Algorytmy AI mogą analizować dane dotyczące wydajności maszyn oraz sugerować zmiany w projekcie, które mogą poprawić efektywność produkcji. Warto również wspomnieć o zastosowaniu technologii druku 3D, która umożliwia szybkie prototypowanie części maszyn oraz ich testowanie w rzeczywistych warunkach.

Jakie są najczęstsze wyzwania w projektowaniu maszyn do produkcji

Projektowanie maszyn do produkcji wiąże się z wieloma wyzwaniami, które mogą wpłynąć na końcowy efekt pracy inżynierów. Jednym z największych problemów jest konieczność dostosowania projektu do zmieniających się wymagań rynku oraz technologii. W miarę jak branża przemysłowa ewoluuje, pojawiają się nowe potrzeby klientów oraz innowacyjne rozwiązania technologiczne, które należy uwzględnić w procesie projektowania. Kolejnym wyzwaniem jest integracja różnych systemów i komponentów w jedną spójną całość. Maszyny często składają się z wielu elementów pochodzących od różnych producentów, co może prowadzić do problemów z kompatybilnością i wydajnością. Dodatkowo inżynierowie muszą brać pod uwagę kwestie związane z bezpieczeństwem pracy oraz regulacjami prawnymi obowiązującymi w danej branży. Często zdarza się również, że ograniczenia budżetowe wpływają na wybór materiałów i technologii, co może prowadzić do kompromisów w zakresie jakości i wydajności maszyny.

Jakie są przyszłe kierunki rozwoju w projektowaniu maszyn do produkcji

Przyszłość projektowania maszyn do produkcji zapowiada się niezwykle interesująco dzięki dynamicznemu rozwojowi technologii oraz zmieniającym się wymaganiom rynku. Jednym z kluczowych trendów będzie dalsza automatyzacja procesów produkcyjnych, co pozwoli na zwiększenie efektywności oraz redukcję kosztów operacyjnych. Wprowadzenie robotyzacji do linii produkcyjnych stanie się standardem, a inżynierowie będą musieli projektować maszyny z myślą o ich integracji z systemami robotycznymi. Również rozwój Internetu Rzeczy (IoT) wpłynie na sposób projektowania maszyn; urządzenia będą coraz częściej wyposażane w czujniki umożliwiające zbieranie danych o ich pracy oraz monitorowanie stanu technicznego w czasie rzeczywistym. To pozwoli na szybsze reagowanie na ewentualne awarie oraz optymalizację procesów produkcyjnych. Zrównoważony rozwój stanie się kolejnym istotnym aspektem; inżynierowie będą poszukiwali ekologicznych rozwiązań oraz materiałów przyjaznych dla środowiska.

Jakie umiejętności są potrzebne do projektowania maszyn do produkcji

Projektowanie maszyn do produkcji to dziedzina, która wymaga szerokiego zestawu umiejętności technicznych oraz interpersonalnych. Przede wszystkim inżynierowie zajmujący się tym obszarem powinni posiadać solidne podstawy w zakresie mechaniki, elektroniki oraz automatyki. Wiedza z zakresu materiałoznawstwa jest również kluczowa, ponieważ pozwala na dobór odpowiednich komponentów, które będą spełniały wymagania dotyczące wytrzymałości i trwałości. Umiejętności w zakresie obsługi oprogramowania CAD są niezbędne, aby móc tworzyć szczegółowe modele 3D oraz przeprowadzać analizy konstrukcyjne. Warto również zwrócić uwagę na znaczenie umiejętności analitycznych, które pozwalają na rozwiązywanie problemów oraz optymalizację projektów. Komunikacja i praca zespołowa to kolejne istotne aspekty; projektanci często współpracują z innymi specjalistami, takimi jak programiści czy technicy, co wymaga umiejętności efektywnego przekazywania informacji oraz współpracy w grupie. Dodatkowo, znajomość aktualnych trendów w technologii oraz przepisów prawnych dotyczących bezpieczeństwa pracy jest niezbędna, aby projektowane maszyny były zgodne z obowiązującymi normami.

Jakie są etapy procesu projektowania maszyn do produkcji

Proces projektowania maszyn do produkcji składa się z kilku kluczowych etapów, które są niezbędne do stworzenia funkcjonalnego i efektywnego urządzenia. Pierwszym krokiem jest analiza potrzeb klienta oraz specyfikacji technicznych, co pozwala na zrozumienie wymagań dotyczących maszyny. Następnie inżynierowie przystępują do fazy koncepcyjnej, gdzie opracowują wstępne pomysły i rozwiązania. W tym etapie często tworzone są szkice oraz modele 3D, które pomagają wizualizować zamysł projektowy. Kolejnym krokiem jest szczegółowe projektowanie, które obejmuje dobór materiałów oraz komponentów, a także przeprowadzanie symulacji działania maszyny przy użyciu narzędzi takich jak analiza elementów skończonych. Po zakończeniu fazy projektowej następuje budowa prototypu, który jest testowany pod kątem wydajności i bezpieczeństwa. Testy te mogą obejmować zarówno sprawdzenie funkcjonalności maszyny, jak i ocenę jej wytrzymałości w różnych warunkach pracy. Po pozytywnych wynikach testów następuje finalizacja projektu oraz przygotowanie dokumentacji technicznej niezbędnej do produkcji seryjnej.

Jakie są najnowsze trendy w projektowaniu maszyn do produkcji

W ostatnich latach obserwuje się szereg nowoczesnych trendów w projektowaniu maszyn do produkcji, które mają na celu zwiększenie efektywności oraz dostosowanie urządzeń do zmieniających się potrzeb rynku. Jednym z najważniejszych kierunków rozwoju jest integracja technologii cyfrowych z procesami produkcyjnymi. Przemysł 4.0 staje się rzeczywistością dzięki zastosowaniu Internetu Rzeczy (IoT), który umożliwia komunikację między maszynami a systemami zarządzania produkcją. Dzięki temu możliwe jest zbieranie danych na temat wydajności maszyn oraz ich stanu technicznego w czasie rzeczywistym, co pozwala na szybsze podejmowanie decyzji i optymalizację procesów. Również sztuczna inteligencja zaczyna odgrywać coraz większą rolę w analizie danych i prognozowaniu awarii, co przyczynia się do zwiększenia niezawodności maszyn. Kolejnym trendem jest rozwój technologii druku 3D, która umożliwia szybkie prototypowanie części maszyn oraz ich personalizację zgodnie z wymaganiami klientów. Zrównoważony rozwój staje się również istotnym aspektem; inżynierowie poszukują ekologicznych rozwiązań oraz materiałów przyjaznych dla środowiska, co wpływa na zmniejszenie śladu węglowego produkcji.

Jakie są korzyści płynące z zastosowania nowoczesnych metod projektowania maszyn do produkcji

Zastosowanie nowoczesnych metod projektowania maszyn do produkcji przynosi szereg korzyści zarówno dla producentów, jak i dla użytkowników końcowych. Przede wszystkim nowoczesne technologie pozwalają na znaczne skrócenie czasu realizacji projektu; dzięki wykorzystaniu narzędzi CAD i symulacji komputerowych inżynierowie mogą szybko testować różne rozwiązania i wybierać te najbardziej efektywne. To przekłada się na szybsze wprowadzenie produktów na rynek oraz możliwość szybkiego reagowania na zmieniające się potrzeby klientów. Ponadto nowoczesne metody projektowania umożliwiają lepszą optymalizację kosztów; dzięki analizom wydajności można zidentyfikować obszary wymagające poprawy i wdrożyć zmiany prowadzące do oszczędności materiałowych czy energetycznych. Zastosowanie technologii druku 3D pozwala również na łatwiejsze prototypowanie części maszyn oraz ich personalizację, co zwiększa elastyczność produkcji. Dodatkowo nowoczesne metody projektowania sprzyjają poprawie jakości produktów; dzięki precyzyjnym symulacjom można przewidzieć potencjalne problemy jeszcze przed rozpoczęciem produkcji seryjnej.

Jakie są przykłady zastosowań maszyn zaprojektowanych do produkcji

Maszyny zaprojektowane do produkcji znajdują zastosowanie w różnych branżach przemysłowych, co świadczy o ich wszechstronności i znaczeniu dla współczesnej gospodarki. W sektorze motoryzacyjnym wykorzystuje się zaawansowane linie montażowe wyposażone w roboty przemysłowe, które wykonują precyzyjne operacje montażowe z dużą szybkością i dokładnością. W branży spożywczej maszyny pakujące automatyzują procesy pakowania produktów żywnościowych, co zwiększa wydajność linii produkcyjnych i minimalizuje ryzyko błędów ludzkich. W przemyśle elektronicznym stosuje się maszyny do montażu powierzchniowego (SMT), które umożliwiają precyzyjne umieszczanie komponentów elektronicznych na płytkach drukowanych. W sektorze tekstylnym maszyny tkackie i szyjące automatyzują procesy produkcji odzieży, co pozwala na szybsze reagowanie na zmieniające się trendy mody. Również przemysł chemiczny korzysta z nowoczesnych urządzeń mieszających i dozujących substancje chemiczne, co zwiększa precyzję procesów produkcyjnych i poprawia jakość finalnych produktów.