Projektowanie układów sterowania maszyn to proces, który wymaga zrozumienia wielu aspektów technicznych oraz praktycznych. Kluczowym elementem jest analiza wymagań systemu, która pozwala na określenie, jakie funkcje musi spełniać dany układ. W tym etapie ważne jest zidentyfikowanie wszystkich parametrów, które będą miały wpływ na działanie maszyny, takich jak prędkość, moment obrotowy czy precyzja. Kolejnym krokiem jest wybór odpowiednich komponentów, które będą w stanie sprostać tym wymaganiom. Należy zwrócić uwagę na jakość i niezawodność podzespołów, ponieważ mają one bezpośredni wpływ na efektywność całego systemu. Oprócz tego, projektanci muszą również uwzględnić aspekty bezpieczeństwa, aby zapewnić ochronę zarówno dla operatorów, jak i samej maszyny.

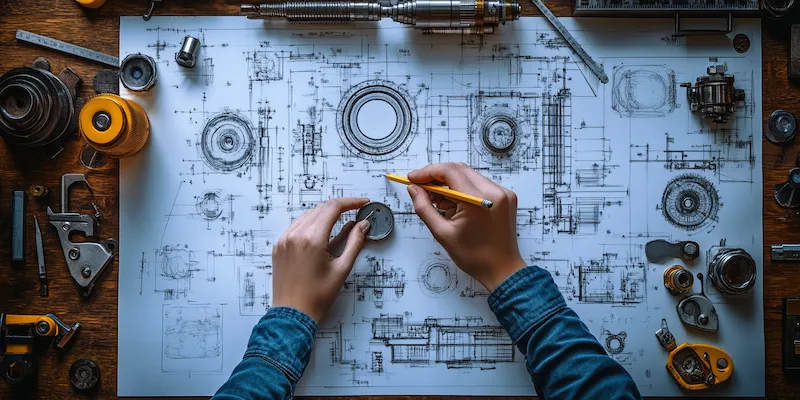

Jakie narzędzia są niezbędne do projektowania układów sterowania maszyn

W procesie projektowania układów sterowania maszyn niezwykle istotne jest wykorzystanie odpowiednich narzędzi inżynieryjnych, które umożliwiają skuteczne modelowanie i symulację systemów. Wśród najpopularniejszych programów można wymienić AutoCAD oraz SolidWorks, które służą do tworzenia schematów elektrycznych oraz modeli 3D. Dzięki nim inżynierowie mogą wizualizować swoje pomysły i sprawdzać ich funkcjonalność jeszcze przed rozpoczęciem produkcji. Innym ważnym narzędziem są programy do symulacji dynamiki, takie jak MATLAB/Simulink, które pozwalają na analizę zachowań systemu w różnych warunkach operacyjnych. Warto również zwrócić uwagę na oprogramowanie do programowania PLC (Programmable Logic Controller), które jest kluczowe w automatyzacji procesów przemysłowych. Umożliwia ono pisanie skryptów sterujących pracą maszyn oraz monitorowanie ich działania w czasie rzeczywistym.

Jakie są najczęstsze wyzwania w projektowaniu układów sterowania maszyn

Projektowanie układów sterowania maszyn wiąże się z wieloma wyzwaniami, które mogą wpłynąć na końcowy rezultat projektu. Jednym z najczęstszych problemów jest integracja różnych technologii i komponentów w jeden spójny system. Często zdarza się, że różne elementy pochodzą od różnych producentów i nie zawsze są ze sobą kompatybilne. To może prowadzić do trudności w komunikacji między urządzeniami oraz obniżenia wydajności całego układu. Kolejnym wyzwaniem jest zapewnienie odpowiedniego poziomu bezpieczeństwa. Projektanci muszą uwzględnić wszystkie potencjalne zagrożenia związane z działaniem maszyny oraz opracować odpowiednie procedury zabezpieczające. Dodatkowo, zmieniające się normy prawne i standardy branżowe mogą wymuszać modyfikacje już istniejących projektów, co generuje dodatkowe koszty i czas potrzebny na realizację.

Jakie są przyszłościowe kierunki w projektowaniu układów sterowania maszyn

Przyszłość projektowania układów sterowania maszyn zapowiada się niezwykle interesująco dzięki dynamicznemu rozwojowi technologii oraz rosnącemu znaczeniu automatyzacji w przemyśle. Jednym z kluczowych kierunków jest rozwój sztucznej inteligencji i uczenia maszynowego, które mają potencjał do znacznego zwiększenia efektywności procesów produkcyjnych poprzez optymalizację działań maszyn oraz przewidywanie awarii zanim one wystąpią. Również Internet Rzeczy (IoT) staje się coraz bardziej popularny w kontekście automatyzacji, umożliwiając komunikację między różnymi urządzeniami oraz zbieranie danych w czasie rzeczywistym. Dzięki temu inżynierowie będą mogli lepiej monitorować stan maszyn i podejmować bardziej świadome decyzje dotyczące ich eksploatacji. Ponadto rozwój technologii chmurowych pozwala na przechowywanie i analizowanie dużych zbiorów danych, co otwiera nowe możliwości dla analizy wydajności systemów sterowania.

Jakie są kluczowe metody analizy w projektowaniu układów sterowania maszyn

W projektowaniu układów sterowania maszyn kluczowe jest zastosowanie odpowiednich metod analizy, które pozwalają na ocenę funkcjonalności oraz wydajności systemu. Jedną z najczęściej stosowanych metod jest analiza statyczna, która polega na ocenie zachowań systemu w warunkach równowagi. Dzięki tej metodzie inżynierowie mogą określić, jakie siły działają na poszczególne elementy układu oraz jak te siły wpływają na jego stabilność. Kolejną istotną metodą jest analiza dynamiczna, która bada zachowanie systemu w czasie, uwzględniając zmiany parametrów oraz oddziaływania z otoczeniem. W tym przypadku szczególną uwagę zwraca się na reakcje układu na różne bodźce, co pozwala na identyfikację potencjalnych problemów związanych z jego działaniem. Warto również wspomnieć o symulacjach komputerowych, które umożliwiają modelowanie skomplikowanych procesów i przewidywanie ich wyników. Dzięki nim projektanci mają możliwość testowania różnych scenariuszy bez konieczności budowy fizycznych prototypów, co znacznie obniża koszty i czas realizacji projektu.

Jakie są najważniejsze zasady ergonomii w projektowaniu układów sterowania maszyn

Ergonomia odgrywa kluczową rolę w projektowaniu układów sterowania maszyn, ponieważ ma bezpośredni wpływ na komfort i bezpieczeństwo operatorów. Jedną z podstawowych zasad ergonomicznych jest dostosowanie stanowiska pracy do indywidualnych potrzeb użytkowników. Oznacza to, że wszystkie elementy sterujące powinny być łatwo dostępne i intuicyjne w obsłudze, co pozwoli na zwiększenie efektywności pracy oraz zminimalizowanie ryzyka błędów. Ważne jest również uwzględnienie odpowiednich norm dotyczących wysokości i kąta nachylenia stanowiska pracy, aby zminimalizować obciążenie mięśni i stawów operatora. Kolejnym istotnym aspektem jest zapewnienie odpowiedniego oświetlenia oraz wentylacji w miejscu pracy, co wpływa na komfort i samopoczucie pracowników. Projektanci powinni również brać pod uwagę różnorodność użytkowników, co oznacza dostosowanie urządzeń do osób o różnych wzrostach czy umiejętnościach manualnych. Dodatkowo warto inwestować w szkolenia dla operatorów, aby zwiększyć ich świadomość na temat ergonomii oraz nauczyć ich prawidłowych technik obsługi maszyn.

Jakie są najlepsze praktyki w testowaniu układów sterowania maszyn

Testowanie układów sterowania maszyn to kluczowy etap procesu projektowego, który pozwala na ocenę ich funkcjonalności oraz niezawodności przed wdrożeniem do produkcji. Jedną z najlepszych praktyk jest przeprowadzanie testów w różnych warunkach operacyjnych, aby upewnić się, że system działa poprawnie zarówno w idealnych warunkach, jak i podczas wystąpienia zakłóceń. Ważne jest również stosowanie metod testowania jednostkowego, które polegają na sprawdzeniu poszczególnych komponentów systemu przed ich integracją w całość. Dzięki temu można szybko zidentyfikować i naprawić ewentualne błędy. Kolejnym istotnym krokiem jest przeprowadzanie testów akceptacyjnych, które mają na celu potwierdzenie zgodności systemu z wymaganiami klienta oraz normami branżowymi. Warto również uwzględnić testy długoterminowe, które pozwalają ocenić trwałość i niezawodność układu w czasie rzeczywistym. Dodatkowo zaleca się dokumentowanie wszystkich wyników testów oraz ewentualnych problemów, co ułatwi przyszłe analizy oraz modyfikacje systemu. Współpraca z zespołem inżynierów oraz specjalistów ds.

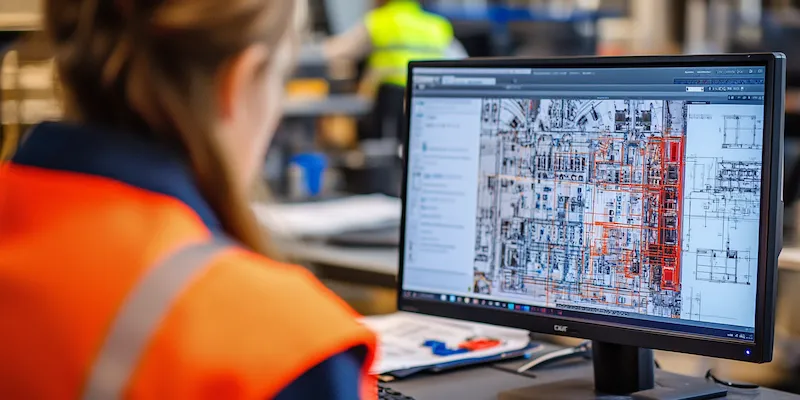

Jakie są najnowsze technologie wykorzystywane w projektowaniu układów sterowania maszyn

Najnowsze technologie wykorzystywane w projektowaniu układów sterowania maszyn mają ogromny wpływ na efektywność i innowacyjność procesów przemysłowych. Jednym z najważniejszych trendów jest rozwój technologii cyfrowych oraz automatyzacji, które pozwalają na zwiększenie precyzji działania maszyn oraz optymalizację procesów produkcyjnych. Przykładem może być wykorzystanie sztucznej inteligencji do analizy danych zbieranych przez maszyny, co umożliwia przewidywanie awarii oraz optymalizację harmonogramu konserwacji. Również Internet Rzeczy (IoT) staje się coraz bardziej popularny w kontekście automatyzacji produkcji, umożliwiając komunikację między różnymi urządzeniami oraz zbieranie danych w czasie rzeczywistym. Dzięki temu inżynierowie mogą lepiej monitorować stan maszyn i podejmować bardziej świadome decyzje dotyczące ich eksploatacji. Ponadto rozwój technologii chmurowych pozwala na przechowywanie i analizowanie dużych zbiorów danych, co otwiera nowe możliwości dla analizy wydajności systemów sterowania.

Jakie umiejętności są niezbędne dla inżynierów zajmujących się projektowaniem układów sterowania maszyn

Aby skutecznie projektować układy sterowania maszyn, inżynierowie muszą posiadać szereg umiejętności technicznych oraz interpersonalnych. Kluczową kompetencją jest znajomość zasad automatyki oraz elektroniki, co pozwala na efektywne dobieranie komponentów oraz tworzenie schematów elektrycznych. Umiejętność programowania to kolejny istotny aspekt – inżynierowie powinni być zaznajomieni z językami programowania stosowanymi w automatyce przemysłowej, takimi jak Ladder Logic czy Structured Text. Dodatkowo znajomość narzędzi do symulacji i modelowania systemów jest niezbędna do przeprowadzania analiz oraz testowania rozwiązań przed ich wdrożeniem. Umiejętności analityczne są równie ważne – inżynierowie muszą być zdolni do interpretacji danych oraz wyciągania właściwych wniosków dotyczących działania systemu. Oprócz umiejętności technicznych warto również zwrócić uwagę na kompetencje interpersonalne – praca zespołowa jest kluczowa w kontekście współpracy z innymi specjalistami oraz klientami.

Jakie są korzyści płynące z zastosowania nowoczesnych rozwiązań w projektowaniu układów sterowania maszyn

Zastosowanie nowoczesnych rozwiązań w projektowaniu układów sterowania maszyn przynosi wiele korzyści zarówno dla producentów, jak i użytkowników końcowych. Przede wszystkim nowoczesne technologie pozwalają na zwiększenie efektywności procesów produkcyjnych poprzez automatyzację wielu czynności, co przekłada się na oszczędność czasu i kosztów operacyjnych. Dzięki zastosowaniu sztucznej inteligencji możliwe jest optymalizowanie działań maszyn oraz przewidywanie awarii zanim one wystąpią, co znacząco zwiększa niezawodność całego systemu. Ponadto nowoczesne rozwiązania umożliwiają łatwiejszą integrację różnych urządzeń i systemów, co sprzyja elastyczności produkcji i szybszej reakcji na zmieniające się potrzeby rynku. Zastosowanie technologii IoT pozwala natomiast na ciągłe monitorowanie stanu maszyn i zbieranie danych analitycznych w czasie rzeczywistym, co umożliwia podejmowanie bardziej świadomych decyzji dotyczących eksploatacji urządzeń.