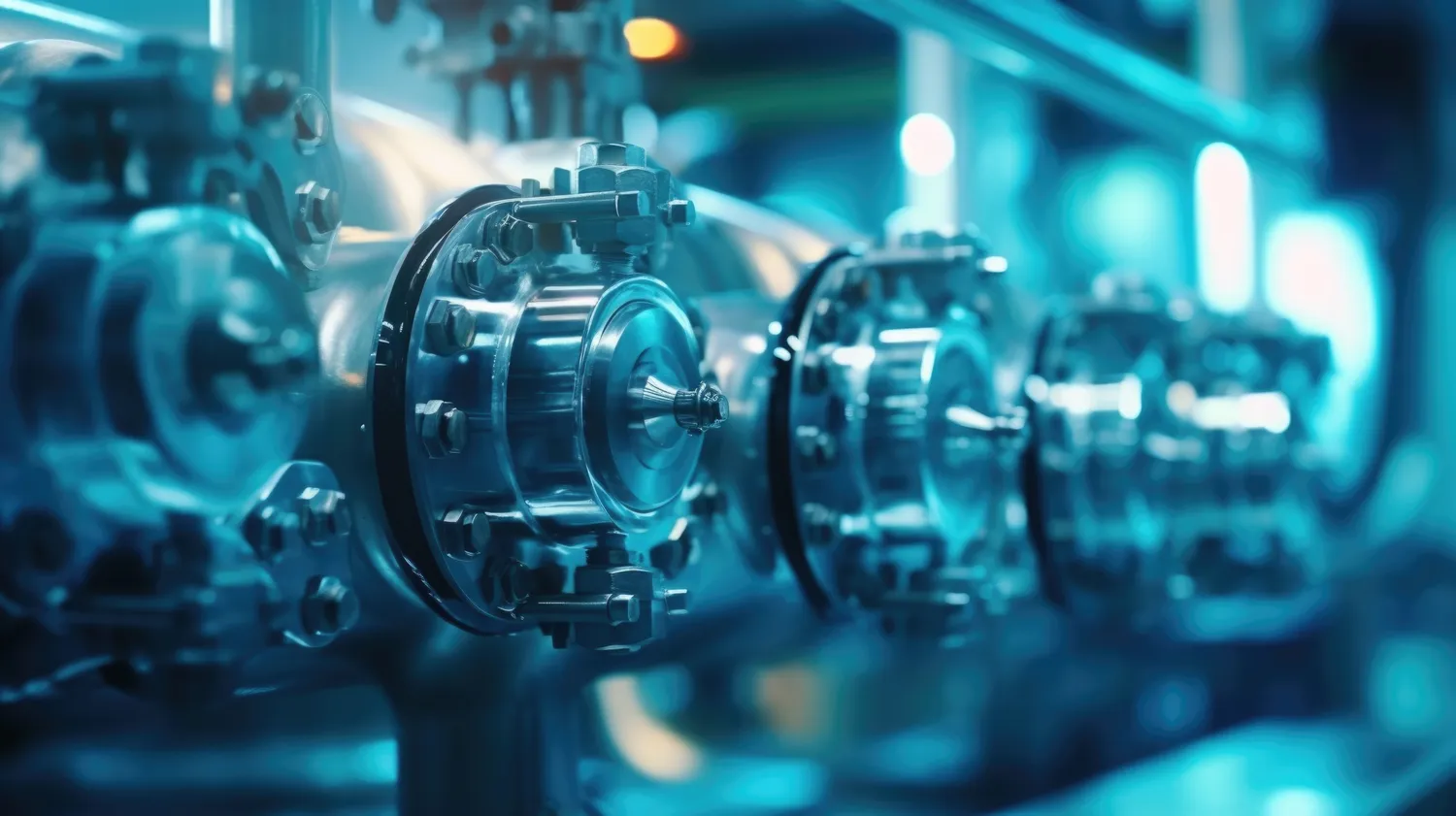

Projektowanie maszyn produkcyjnych to złożony proces, który wymaga uwzględnienia wielu aspektów technicznych oraz ekonomicznych. Pierwszym krokiem w tym procesie jest dokładna analiza potrzeb klienta oraz specyfikacji technicznych, które muszą być spełnione przez nową maszynę. Warto przeprowadzić badania rynku, aby zrozumieć, jakie rozwiązania są już dostępne i jakie innowacje mogą być wprowadzone. Następnie następuje faza koncepcyjna, w której inżynierowie opracowują wstępne projekty oraz modele 3D. To pozwala na wizualizację maszyny i ocenę jej funkcjonalności. Kolejnym etapem jest szczegółowe projektowanie, które obejmuje dobór odpowiednich materiałów oraz komponentów mechanicznych. Ważne jest również uwzględnienie zasad ergonomii oraz bezpieczeństwa pracy. Po zakończeniu projektowania przystępuje się do budowy prototypu, który jest testowany pod kątem wydajności i niezawodności.

Jakie technologie są wykorzystywane w budowie maszyn produkcyjnych

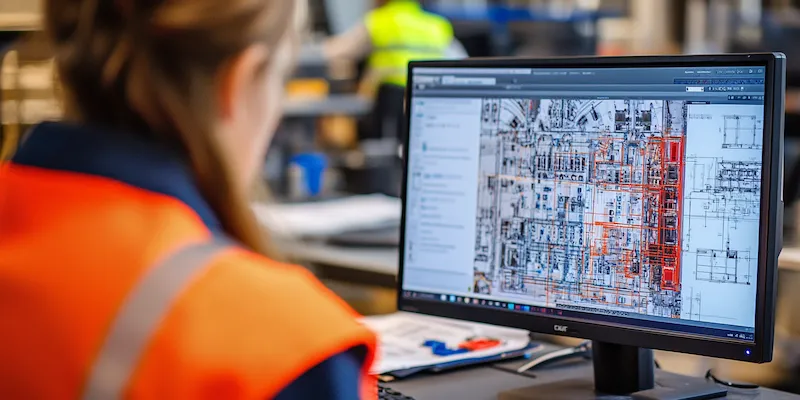

W dzisiejszych czasach budowa maszyn produkcyjnych opiera się na zaawansowanych technologiach, które znacząco wpływają na efektywność i jakość produkcji. Wśród najpopularniejszych technologii można wymienić automatyzację procesów, która pozwala na zwiększenie wydajności oraz redukcję błędów ludzkich. Roboty przemysłowe odgrywają kluczową rolę w wielu liniach produkcyjnych, wykonując powtarzalne zadania z dużą precyzją. Kolejnym istotnym elementem jest zastosowanie technologii CAD/CAM, które umożliwiają projektowanie i wytwarzanie komponentów maszyn z wykorzystaniem komputerów. Dzięki tym narzędziom inżynierowie mogą szybko wprowadzać zmiany w projekcie oraz optymalizować procesy produkcyjne. W ostatnich latach coraz większą popularność zdobywa także druk 3D, który pozwala na szybkie prototypowanie oraz produkcję skomplikowanych części maszyn bez potrzeby tworzenia kosztownych form.

Jakie są najważniejsze aspekty bezpieczeństwa w projektowaniu maszyn

Bezpieczeństwo jest jednym z kluczowych aspektów, które należy uwzględnić podczas projektowania maszyn produkcyjnych. W pierwszej kolejności należy przeanalizować potencjalne zagrożenia związane z użytkowaniem maszyny i opracować odpowiednie środki ochrony. W tym celu stosuje się różnorodne normy i przepisy dotyczące bezpieczeństwa pracy, takie jak dyrektywy Unii Europejskiej czy standardy ISO. Ważnym elementem jest także ergonomiczne zaprojektowanie stanowisk pracy, które powinny minimalizować ryzyko urazów i zapewniać komfort użytkowników. Dodatkowo należy zadbać o odpowiednie oznakowanie stref niebezpiecznych oraz zastosowanie osłon i zabezpieczeń mechanicznych, które chronią operatorów przed kontaktem z ruchomymi częściami maszyny. Szkolenie pracowników z zakresu obsługi maszyn oraz procedur bezpieczeństwa jest równie istotne, ponieważ dobrze przeszkolony personel potrafi unikać niebezpiecznych sytuacji i reagować w przypadku awarii.

Jakie są koszty związane z budową maszyn produkcyjnych

Koszty związane z budową maszyn produkcyjnych mogą być bardzo zróżnicowane i zależą od wielu czynników, takich jak skomplikowanie projektu, zastosowane technologie czy materiały użyte do produkcji. Na początku warto uwzględnić koszty projektowania, które obejmują wynagrodzenia dla inżynierów oraz wydatki na oprogramowanie CAD/CAM. Następnie należy oszacować koszty materiałów i komponentów mechanicznych, które mogą stanowić znaczną część całkowitych wydatków. W przypadku bardziej zaawansowanych technologii, takich jak robotyka czy automatyka przemysłowa, koszty te mogą znacznie wzrosnąć ze względu na wysokie ceny specjalistycznych urządzeń. Dodatkowo warto pamiętać o kosztach związanych z testowaniem prototypu oraz ewentualnymi modyfikacjami projektu po jego ocenie. Koszty eksploatacyjne również mają duże znaczenie – obejmują one wydatki na energię elektryczną, konserwację czy szkolenia pracowników.

Jakie są najnowsze trendy w projektowaniu maszyn produkcyjnych

W ostatnich latach projektowanie maszyn produkcyjnych uległo znacznym zmianom, które są wynikiem postępu technologicznego oraz zmieniających się potrzeb rynku. Jednym z najważniejszych trendów jest rosnąca automatyzacja procesów produkcyjnych, co pozwala na zwiększenie wydajności oraz redukcję kosztów pracy. Wiele firm inwestuje w roboty przemysłowe, które mogą wykonywać skomplikowane zadania z dużą precyzją i szybkością. Kolejnym istotnym trendem jest zastosowanie sztucznej inteligencji i uczenia maszynowego, które umożliwiają analizę danych w czasie rzeczywistym oraz optymalizację procesów produkcyjnych. Dzięki tym technologiom maszyny mogą samodzielnie dostosowywać swoje parametry do zmieniających się warunków pracy. Warto również zwrócić uwagę na rozwój technologii Internetu Rzeczy (IoT), która pozwala na monitorowanie stanu maszyn oraz zbieranie danych analitycznych, co przyczynia się do lepszego zarządzania produkcją. Ponadto, coraz większą rolę odgrywa zrównoważony rozwój i ekologia, co skłania inżynierów do projektowania maszyn energooszczędnych oraz wykorzystujących materiały przyjazne dla środowiska.

Jakie umiejętności są potrzebne w projektowaniu maszyn produkcyjnych

Projektowanie maszyn produkcyjnych to dziedzina, która wymaga szerokiego zakresu umiejętności technicznych oraz interpersonalnych. Kluczową umiejętnością jest znajomość zasad mechaniki oraz inżynierii materiałowej, co pozwala na właściwy dobór komponentów i materiałów do budowy maszyny. Umiejętność obsługi oprogramowania CAD jest równie istotna, ponieważ umożliwia tworzenie precyzyjnych modeli 3D oraz dokumentacji technicznej. Współczesny inżynier powinien również znać zasady automatyzacji i programowania, aby móc integrować systemy sterowania w projektowanych maszynach. Dodatkowo, umiejętności analityczne są niezbędne do oceny wydajności maszyn oraz identyfikacji potencjalnych problemów. Warto również posiadać zdolności interpersonalne, ponieważ projektowanie maszyn często wymaga współpracy z innymi działami, takimi jak produkcja czy marketing. Umiejętność komunikacji i pracy zespołowej jest kluczowa dla sukcesu projektu.

Jakie są wyzwania związane z budową maszyn produkcyjnych

Budowa maszyn produkcyjnych wiąże się z wieloma wyzwaniami, które mogą wpłynąć na czas realizacji projektu oraz jego koszty. Jednym z głównych problemów jest konieczność dostosowania się do zmieniających się wymagań rynku oraz oczekiwań klientów. W miarę jak technologie się rozwijają, klienci oczekują coraz bardziej zaawansowanych rozwiązań, co może stanowić wyzwanie dla inżynierów odpowiedzialnych za projektowanie nowych maszyn. Kolejnym istotnym wyzwaniem jest zapewnienie wysokiej jakości komponentów i materiałów używanych w budowie maszyn. Problemy z dostawcami lub niskiej jakości surowce mogą prowadzić do opóźnień w realizacji projektu lub obniżenia jakości finalnego produktu. Dodatkowo, integracja nowych technologii, takich jak automatyka czy sztuczna inteligencja, może być skomplikowana i wymagać specjalistycznej wiedzy. Wreszcie, konieczność spełnienia rygorystycznych norm bezpieczeństwa i ochrony środowiska stanowi dodatkowe wyzwanie dla inżynierów projektujących maszyny produkcyjne.

Jakie są różnice między projektowaniem a budową maszyn produkcyjnych

Projektowanie i budowa maszyn produkcyjnych to dwa różne etapy procesu tworzenia nowych urządzeń, które jednak są ze sobą ściśle powiązane. Projektowanie to faza koncepcyjna, w której inżynierowie opracowują szczegółowe plany dotyczące funkcjonalności maszyny oraz jej wyglądu. Na tym etapie kluczowe jest zrozumienie potrzeb klienta oraz specyfikacji technicznych, które muszą być spełnione przez nową maszynę. Projektanci korzystają z narzędzi CAD do tworzenia modeli 3D oraz analizowania różnych rozwiązań konstrukcyjnych. Budowa natomiast to etap realizacji projektu, który obejmuje wytwarzanie poszczególnych komponentów oraz ich montaż w gotowy produkt. W tej fazie kluczowe znaczenie ma jakość materiałów oraz precyzja wykonania poszczególnych elementów maszyny. Różnice te obejmują także umiejętności wymagane na każdym etapie – podczas projektowania istotna jest kreatywność i zdolności analityczne, natomiast podczas budowy liczy się precyzja wykonania oraz umiejętność pracy z narzędziami i maszynami przemysłowymi.

Jakie są przykłady zastosowań maszyn produkcyjnych w różnych branżach

Maszyny produkcyjne znajdują zastosowanie w wielu branżach przemysłowych, a ich różnorodność sprawia, że można je dostosować do specyficznych potrzeb każdej z nich. W przemyśle motoryzacyjnym maszyny służą do montażu pojazdów oraz produkcji części zamiennych – roboty przemysłowe wykonują precyzyjne operacje spawania czy malowania karoserii samochodowych. W branży spożywczej maszyny wykorzystywane są do pakowania produktów, sortowania surowców czy przetwarzania żywności – automatyczne linie pakujące zwiększają wydajność i poprawiają jakość produktów finalnych. W przemyśle elektronicznym maszyny służą do montażu podzespołów elektronicznych oraz testowania gotowych urządzeń – zastosowanie technologii pick-and-place pozwala na szybkie i precyzyjne umieszczanie komponentów na płytkach drukowanych. W branży tekstylnej maszyny wykorzystywane są do szycia odzieży oraz obróbki tkanin – nowoczesne maszyny szyjące potrafią wykonywać skomplikowane wzory z dużą prędkością.

Jakie są przyszłościowe kierunki rozwoju w projektowaniu maszyn

Przyszłość projektowania maszyn produkcyjnych zapowiada się niezwykle interesująco dzięki dynamicznemu rozwojowi technologii oraz rosnącym wymaganiom rynku. Jednym z kluczowych kierunków rozwoju będzie dalsza automatyzacja procesów produkcyjnych poprzez wdrażanie robotyzacji oraz sztucznej inteligencji. Maszyny będą coraz bardziej autonomiczne i zdolne do samodzielnego podejmowania decyzji na podstawie analizy danych w czasie rzeczywistym. Zastosowanie technologii IoT umożliwi monitorowanie stanu maszyn oraz przewidywanie awarii przed ich wystąpieniem dzięki analizie danych zbieranych przez czujniki zamontowane w urządzeniach. Kolejnym ważnym trendem będzie rozwój technologii druku 3D, która pozwoli na szybsze prototypowanie oraz produkcję części zamiennych bez potrzeby tworzenia form czy narzędzi skrawających. Zrównoważony rozwój stanie się priorytetem dla wielu firm – projektanci będą musieli uwzględniać aspekty ekologiczne podczas tworzenia nowych rozwiązań technologicznych, co wpłynie na wybór materiałów oraz procesy produkcyjne.