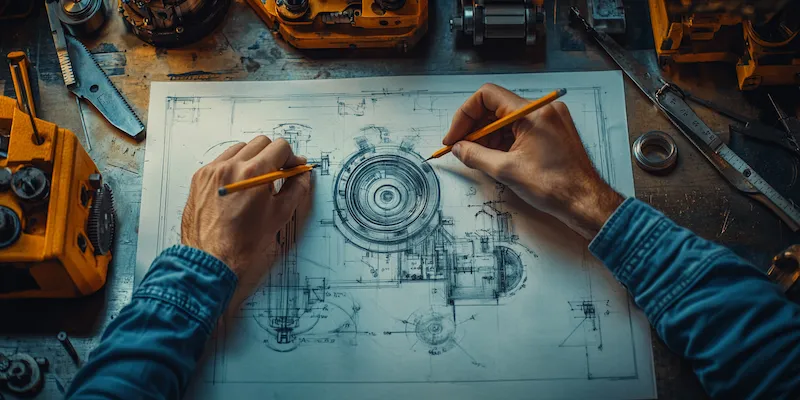

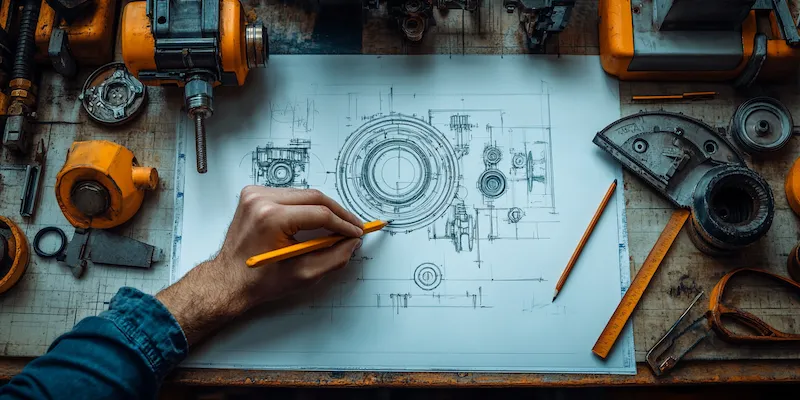

Projektowanie i budowa maszyn to fascynujący, ale niezwykle złożony proces, który wymaga interdyscyplinarnego podejścia, precyzji i głębokiej wiedzy technicznej. Rozpoczyna się od momentu narodzin idei, poprzez szczegółowe analizy, aż po fizyczne stworzenie działającego urządzenia. Kluczowe jest zrozumienie, że każda maszyna, niezależnie od jej przeznaczenia – czy to proste narzędzie warsztatowe, skomplikowany robot przemysłowy, czy specjalistyczny sprzęt medyczny – musi spełniać szereg rygorystycznych wymagań. Muszą one dotyczyć nie tylko jej funkcjonalności i wydajności, ale także bezpieczeństwa użytkowników, zgodności z normami prawnymi oraz efektywności kosztowej. Proces ten obejmuje szerokie spektrum działań, od badań rynku i analizy potrzeb, przez tworzenie wstępnych koncepcji, aż po przygotowanie szczegółowej dokumentacji technicznej.

Następnie przychodzi czas na etap budowy, który jest równie krytyczny. Wykorzystuje się tu zaawansowane technologie produkcyjne, materiały o odpowiednich właściwościach oraz precyzyjne metody montażu. Kontrola jakości na każdym etapie produkcji jest nieodzowna, aby zapewnić niezawodność i trwałość finalnego produktu. Inżynierowie i technicy muszą stale współpracować, wymieniając się wiedzą i doświadczeniem, aby rozwiązywać napotkane problemy i optymalizować proces. Sukces w projektowaniu i budowie maszyn zależy od synergii między kreatywnością inżynierską a rygorem metodologii projektowej. Jest to ciągłe dążenie do doskonałości, gdzie innowacja przeplata się z praktycznym zastosowaniem, a każda nowa maszyna stanowi dowód na postęp technologiczny i ludzką pomysłowość.

Kluczowe etapy w procesie projektowania i budowy maszyn

Proces projektowania i budowy maszyn można podzielić na kilka fundamentalnych etapów, które zapewniają systematyczne podejście do tworzenia innowacyjnych i funkcjonalnych rozwiązań. Pierwszym i zarazem kluczowym etapem jest faza koncepcyjna i analizy potrzeb. Na tym etapie dokładnie definiuje się cel maszyny, jej główne funkcje, wymagania wydajnościowe oraz ograniczenia, takie jak budżet, dostępna przestrzeń czy specyficzne warunki pracy. Przeprowadza się szczegółowe badania rynku, analizuje konkurencję i identyfikuje potrzeby potencjalnych użytkowników. Na podstawie zebranych informacji tworzone są wstępne koncepcje, które następnie są oceniane pod kątem wykonalności technicznej i ekonomicznej. To fundament, na którym opiera się cały dalszy proces.

Kolejnym etapem jest szczegółowe projektowanie, gdzie koncepcja przekształcana jest w konkretne rozwiązania techniczne. Obejmuje to tworzenie rysunków technicznych, schematów elektrycznych i hydraulicznych, wybór odpowiednich materiałów i komponentów, a także symulacje komputerowe, które pozwalają przewidzieć zachowanie maszyny w różnych warunkach. Na tym etapie kluczowe jest wykorzystanie zaawansowanego oprogramowania CAD (Computer-Aided Design) i CAE (Computer-Aided Engineering). Następnie przechodzimy do fazy prototypowania, gdzie tworzony jest pierwszy fizyczny model maszyny. Pozwala to na przetestowanie projektu w praktyce, wykrycie potencjalnych wad i dokonanie niezbędnych modyfikacji przed rozpoczęciem produkcji seryjnej. Po udanych testach prototypu następuje etap produkcji i montażu, gdzie maszyna jest budowana zgodnie z zatwierdzonym projektem.

Wybór odpowiednich materiałów dla niezawodnej konstrukcji maszyn

Stal i jej stopy są najczęściej stosowanymi materiałami w budowie maszyn ze względu na ich wysoką wytrzymałość, odporność na odkształcenia i stosunkowo niski koszt. W zależności od wymagań, stosuje się stal węglową, stal nierdzewną, stale narzędziowe czy stale stopowe, z których każda charakteryzuje się specyficznymi właściwościami. Aluminium i jego stopy są cenione za lekkość i dobrą odporność na korozję, co czyni je idealnym wyborem dla maszyn, gdzie redukcja masy jest priorytetem, na przykład w przemyśle lotniczym czy motoryzacyjnym. Tworzywa sztuczne, takie jak polimery techniczne, oferują wszechstronność, izolację elektryczną i chemiczną, a także możliwość formowania skomplikowanych kształtów.

- Stal: Wysoka wytrzymałość, trwałość, odporność na obciążenia mechaniczne.

- Aluminium: Niska waga, dobra przewodność cieplna i elektryczna, odporność na korozję.

- Tworzywa sztuczne: Odporność chemiczna, izolacja, możliwość kształtowania.

- Stopy specjalne: Odporność na ekstremalne temperatury, wysokie obciążenia, specyficzne środowiska.

Ważnym aspektem jest również koszt materiału w stosunku do jego właściwości i oczekiwanej żywotności maszyny. Czasem warto zainwestować w droższy, ale bardziej wytrzymały materiał, który zapewni dłuższą i bezawaryjną pracę. Analiza cyklu życia produktu, uwzględniająca również łatwość recyklingu materiałów, staje się coraz bardziej istotna w kontekście zrównoważonego rozwoju.

Współczesne technologie wspomagające projektowanie maszyn

Współczesne projektowanie i budowa maszyn nie mogłyby istnieć bez zaawansowanych technologii, które rewolucjonizują każdy etap tego procesu. Narzędzia oparte na metodzie elementów skończonych (MES), znane również jako CAE, pozwalają na szczegółowe symulacje wytrzymałościowe, termiczne czy dynamiczne projektowanych komponentów i całych konstrukcji. Dzięki nim inżynierowie mogą przewidzieć, jak maszyna zachowa się pod wpływem różnych obciążeń, temperatur czy drgań, zanim powstanie jakikolwiek fizyczny element. Pozwala to na wczesne wykrycie potencjalnych problemów, optymalizację kształtu części w celu zmniejszenia masy przy zachowaniu wymaganej wytrzymałości oraz uniknięcie kosztownych błędów na etapie produkcji.

Oprogramowanie typu CAD (Computer-Aided Design) jest absolutnym standardem. Umożliwia tworzenie precyzyjnych modeli 2D i 3D, generowanie dokumentacji technicznej, a także współpracę wielu projektantów nad jednym projektem. Nowoczesne systemy CAD integrują się z narzędziami CAE, tworząc spójne środowisko pracy. Kolejną rewolucyjną technologią jest druk 3D, czyli wytwarzanie przyrostowe. Pozwala ona na szybkie tworzenie prototypów o skomplikowanej geometrii, które byłyby trudne lub niemożliwe do wykonania tradycyjnymi metodami. Druk 3D znajduje również zastosowanie w produkcji małoseryjnej lub wytwarzaniu niestandardowych części zamiennych. Wirtualna rzeczywistość (VR) i rozszerzona rzeczywistość (AR) otwierają nowe możliwości w zakresie wizualizacji projektu, szkoleń operatorów czy zdalnego serwisu.

Wirtualna rzeczywistość pozwala inżynierom „wejść” do modelu maszyny, ocenić ergonomię, dostępność poszczególnych elementów do obsługi czy konserwacji. Rozszerzona rzeczywistość natomiast umożliwia nakładanie cyfrowych informacji, takich jak schematy czy instrukcje montażu, na fizyczne komponenty maszyny w czasie rzeczywistym, co jest niezwykle pomocne podczas prac montażowych czy serwisowych. Integracja tych technologii pozwala na skrócenie czasu projektowania, zwiększenie jego precyzji i obniżenie kosztów rozwoju nowych maszyn.

Zapewnienie bezpieczeństwa w procesie projektowania maszyn

Bezpieczeństwo jest absolutnym priorytetem w projektowaniu i budowie maszyn. Niezależnie od ich przeznaczenia, każda maszyna musi być zaprojektowana w taki sposób, aby minimalizować ryzyko wypadków i urazów dla osób, które będą z nią pracować lub znajdować się w jej pobliżu. To nie tylko kwestia etyczna i odpowiedzialności producenta, ale również wymóg prawny, który regulowany jest przez szereg norm i dyrektyw, takich jak Dyrektywa Maszynowa w Unii Europejskiej. Inżynierowie mają obowiązek przeprowadzić szczegółową analizę ryzyka, identyfikując wszystkie potencjalne zagrożenia związane z użytkowaniem maszyny.

Obejmuje to zagrożenia mechaniczne, takie jak ruchome części, ostre krawędzie, spadające obiekty, a także zagrożenia elektryczne, termiczne, chemiczne czy związane z hałasem i wibracjami. Po zidentyfikowaniu zagrożeń, projektanci muszą wdrożyć odpowiednie środki zaradcze. Najskuteczniejszą metodą jest eliminacja zagrożenia u źródła poprzez zastosowanie bezpieczniejszych rozwiązań konstrukcyjnych. Jeśli eliminacja jest niemożliwa, stosuje się środki ochrony, takie jak osłony stałe lub ruchome, bariery świetlne, czujniki bezpieczeństwa, przyciski zatrzymania awaryjnego czy systemy blokad. Ważne jest również stosowanie odpowiednich materiałów, które nie ulegną łatwo uszkodzeniu i nie spowodują dodatkowych zagrożeń.

Dodatkowe zabezpieczenia obejmują ergonomię projektu, która ma na celu zmniejszenie obciążenia fizycznego i psychicznego operatora, a także zapewnienie odpowiedniej widoczności i łatwości dostępu do elementów sterujących. Niezwykle istotne jest również dostarczenie jasnej i wyczerpującej instrukcji obsługi oraz informacji o konserwacji, która powinna zawierać szczegółowe wytyczne dotyczące bezpiecznego użytkowania i procedur awaryjnych. Każda maszyna powinna przejść rygorystyczne testy bezpieczeństwa przed dopuszczeniem do użytku, a producenci są zobowiązani do oznaczania swoich produktów odpowiednimi certyfikatami zgodności.

Wpływ optymalizacji kosztów na projektowanie i budowę maszyn

Optymalizacja kosztów jest nieodłącznym elementem procesu projektowania i budowy maszyn, który musi być równoważony z wymogami dotyczącymi jakości, wydajności i bezpieczeństwa. Celem nie jest jedynie obniżenie ceny końcowej produktu, ale przede wszystkim osiągnięcie najlepszego stosunku wartości do ceny, zapewniając jednocześnie długoterminową rentowność produkcji i satysfakcję klienta. Inżynierowie muszą świadomie analizować wszystkie składowe kosztów, od materiałów, przez procesy produkcyjne, aż po koszty związane z logistyką i obsługą posprzedażną.

Jednym z kluczowych obszarów optymalizacji jest dobór materiałów. Wybór tańszego, ale nadal spełniającego wymagania techniczne materiału może przynieść znaczące oszczędności, zwłaszcza w przypadku produkcji masowej. Ważne jest jednak, aby nie iść na kompromis w kwestii kluczowych parametrów, które wpływają na niezawodność i żywotność maszyny. Optymalizacja procesów produkcyjnych to kolejny istotny czynnik. Wprowadzenie bardziej efektywnych metod obróbki, automatyzacja procesów, czy redukcja ilości odpadów mogą znacząco obniżyć koszty jednostkowe. Wykorzystanie zaawansowanych technologii, takich jak druk 3D czy robotyzacja, może początkowo generować wyższe koszty inwestycyjne, ale w dłuższej perspektywie może przynieść oszczędności dzięki skróceniu czasu produkcji i zmniejszeniu liczby defektów.

- Analiza kosztów materiałów i zamienników.

- Optymalizacja procesów produkcyjnych i redukcja odpadów.

- Wybór odpowiednich technologii wytwarzania.

- Projektowanie modułowe ułatwiające produkcję i serwis.

- Minimalizacja kosztów transportu i logistyki.

Projektowanie modułowe, gdzie maszyna składa się z powtarzalnych, łatwych do produkcji i wymiany modułów, również przyczynia się do optymalizacji kosztów. Ułatwia to zarówno proces produkcji, jak i późniejszy serwis oraz naprawy, zmniejszając czas przestojów i koszty części zamiennych. Analiza kosztów cyklu życia produktu jest niezbędna, aby zrozumieć, jakie są długoterminowe konsekwencje poszczególnych decyzji projektowych. Maszyna, która jest tańsza w zakupie, ale wymaga częstych i kosztownych napraw, może okazać się droższa w eksploatacji niż maszyna z wyższą ceną początkową, ale oferująca większą niezawodność i łatwiejszy serwis.

Wdrożenie OCP przewoźnika w celu usprawnienia logistyki maszyn

W kontekście projektowania i budowy maszyn, optymalizacja procesów logistycznych, w tym transportu, odgrywa kluczową rolę w efektywności całego łańcucha dostaw. Wdrożenie rozwiązań typu OCP (Open Connectivity Platform) przewoźnika pozwala na zintegrowanie systemów zarządzania transportem z systemami produkcyjnymi i magazynowymi, co przekłada się na znaczące usprawnienia w przepływie towarów. OCP przewoźnika umożliwia płynną wymianę danych między producentem, firmą transportową a klientem końcowym, dostarczając w czasie rzeczywistym informacje o statusie przesyłki, lokalizacji ładunku czy przewidywanym czasie dostawy.

Dzięki temu możliwe jest lepsze planowanie produkcji, harmonogramowanie dostaw i zarządzanie zapasami. Na przykład, informacja o zbliżającym się transporcie komponentów umożliwia punktualne rozpoczęcie prac montażowych, minimalizując przestoje. Z kolei precyzyjne śledzenie gotowych maszyn w drodze do klienta pozwala na efektywne zarządzanie logistyką i informowanie odbiorcy o terminie dostawy. OCP przewoźnika może również usprawnić procesy związane z odbiorem i dostawą dokumentacji technicznej, części zamiennych czy materiałów eksploatacyjnych, co jest nieodzowne podczas serwisu i konserwacji maszyn. Integracja danych pozwala na analizę efektywności poszczególnych tras, optymalizację wykorzystania środków transportu i redukcję kosztów operacyjnych.

Wdrożenie takich platform sprzyja również zwiększeniu transparentności i bezpieczeństwa w całym procesie logistycznym. Możliwość śledzenia ładunku w czasie rzeczywistym minimalizuje ryzyko zagubienia lub uszkodzenia cennych maszyn. Ponadto, automatyzacja procesów związanych z zamawianiem transportu, generowaniem dokumentów przewozowych czy rozliczaniem usług, pozwala na ograniczenie błędów ludzkich i przyspieszenie obiegu dokumentów. W efekcie, zastosowanie OCP przewoźnika w budowie maszyn przyczynia się do skrócenia czasu realizacji zamówień, poprawy jakości obsługi klienta i zwiększenia konkurencyjności producenta na rynku.

Przyszłość projektowania i budowy maszyn innowacje i trendy

Przyszłość projektowania i budowy maszyn rysuje się w jasnych barwach innowacji, napędzanych przez postęp technologiczny i rosnące wymagania rynkowe. Jednym z najbardziej znaczących trendów jest dalszy rozwój i integracja Przemysłu 4.0, gdzie inteligentne maszyny, systemy cyberfizyczne i sztuczna inteligencja (AI) odgrywają kluczową rolę. Wirtualne bliźniaki (digital twins) – cyfrowe repliki fizycznych maszyn – pozwalają na monitorowanie ich pracy w czasie rzeczywistym, przewidywanie awarii, optymalizację parametrów pracy i symulowanie zmian bez wpływu na rzeczywisty proces produkcyjny. AI będzie coraz szerzej wykorzystywana do automatyzacji procesów projektowych, optymalizacji produkcji i podejmowania decyzji.

Kolejnym ważnym kierunkiem jest zrównoważony rozwój. Projektanci coraz częściej koncentrują się na tworzeniu maszyn energooszczędnych, wykorzystujących materiały przyjazne dla środowiska i zaprojektowanych z myślą o łatwym recyklingu. Rosnące znaczenie ma również koncepcja gospodarki obiegu zamkniętego, która zakłada maksymalne wykorzystanie zasobów i minimalizację odpadów. Druk 3D, czyli wytwarzanie przyrostowe, będzie nadal ewoluował, umożliwiając tworzenie coraz bardziej złożonych i spersonalizowanych komponentów, a nawet całych maszyn, z nowych, zaawansowanych materiałów. To otwiera nowe możliwości w zakresie prototypowania, produkcji małoseryjnej i tworzenia niestandardowych rozwiązań.

Robotyka i automatyzacja będą nadal odgrywać kluczową rolę, ale z naciskiem na współpracujące roboty (coboty), które mogą bezpiecznie pracować ramię w ramię z ludźmi. Rozwój interfejsów człowiek-maszyna (HMI) zmierza w kierunku bardziej intuicyjnych i łatwych w obsłudze rozwiązań, wykorzystujących m.in. technologie dotykowe, gesty czy sterowanie głosem. Internet Rzeczy (IoT) umożliwi maszynom komunikację między sobą i z otoczeniem, tworząc inteligentne ekosystemy produkcyjne. Wreszcie, personalizacja i elastyczność produkcji staną się jeszcze ważniejsze, umożliwiając szybkie dostosowanie maszyn do indywidualnych potrzeb klienta i zmieniających się warunków rynkowych.