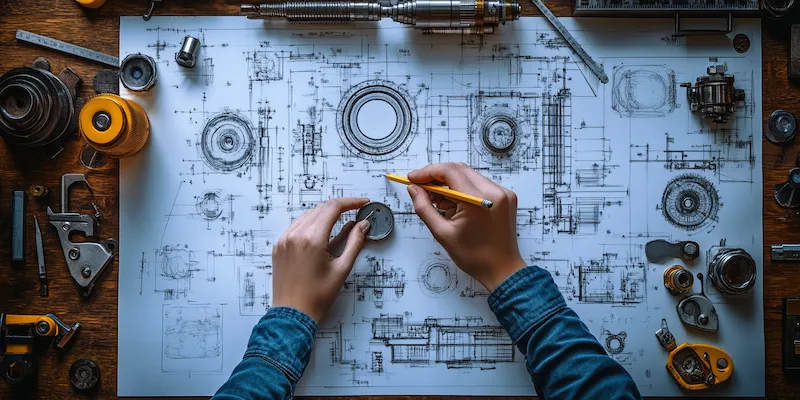

Projektowanie maszyn dla przemysłu to złożony proces, który wymaga uwzględnienia wielu aspektów technicznych oraz technologicznych. Kluczowe etapy tego procesu zaczynają się od analizy potrzeb klienta oraz specyfikacji wymagań dotyczących maszyny. W tym etapie inżynierowie muszą zrozumieć, jakie funkcje ma spełniać maszyna, jakie materiały będą przetwarzane oraz w jakich warunkach będzie pracować. Następnie następuje faza koncepcyjna, w której tworzone są wstępne szkice i modele 3D. To pozwala na wizualizację projektu oraz identyfikację potencjalnych problemów już na wczesnym etapie. Kolejnym krokiem jest szczegółowe projektowanie, które obejmuje dobór odpowiednich materiałów, komponentów oraz technologii produkcji. W tym etapie inżynierowie muszą również przeprowadzić analizy wytrzymałościowe oraz symulacje, aby upewnić się, że zaprojektowana maszyna będzie działać zgodnie z oczekiwaniami. Po zakończeniu projektowania następuje faza prototypowania, gdzie tworzony jest pierwszy model maszyny, który następnie poddawany jest testom.

Jakie technologie są wykorzystywane w projektowaniu maszyn dla przemysłu

W projektowaniu maszyn dla przemysłu wykorzystuje się szereg nowoczesnych technologii, które znacząco ułatwiają proces tworzenia i optymalizacji urządzeń. Jedną z najważniejszych technologii jest CAD, czyli komputerowe wspomaganie projektowania. Dzięki programom CAD inżynierowie mogą tworzyć szczegółowe modele 3D maszyn, co pozwala na łatwe wprowadzanie zmian oraz analizowanie różnych wariantów konstrukcyjnych. Kolejną istotną technologią jest CAM, czyli komputerowe wspomaganie wytwarzania, które umożliwia bezpośrednie przesyłanie danych do maszyn CNC, co zwiększa precyzję produkcji i redukuje czas realizacji zamówień. W ostatnich latach coraz większe znaczenie zyskują technologie druku 3D, które pozwalają na szybkie prototypowanie oraz produkcję skomplikowanych elementów maszyn bez potrzeby stosowania kosztownych form wtryskowych. Dodatkowo, analiza danych i sztuczna inteligencja stają się coraz bardziej popularne w procesie projektowania maszyn, umożliwiając przewidywanie awarii oraz optymalizację pracy urządzeń w czasie rzeczywistym.

Jakie umiejętności są niezbędne w projektowaniu maszyn dla przemysłu

Aby skutecznie zajmować się projektowaniem maszyn dla przemysłu, inżynierowie muszą posiadać szereg umiejętności technicznych oraz interpersonalnych. Przede wszystkim niezbędna jest solidna wiedza z zakresu mechaniki, elektrotechniki oraz automatyki. Inżynierowie powinni być dobrze zaznajomieni z zasadami działania różnych systemów mechanicznych oraz elektronicznych, aby móc tworzyć efektywne i innowacyjne rozwiązania. Umiejętność obsługi programów CAD i CAM jest również kluczowa, ponieważ to one stanowią podstawę współczesnego projektowania maszyn. Oprócz umiejętności technicznych ważne są także zdolności analityczne i kreatywność, które pozwalają na rozwiązywanie problemów i generowanie nowych pomysłów. Komunikacja interpersonalna jest równie istotna, ponieważ inżynierowie często współpracują z innymi specjalistami oraz klientami, a umiejętność jasnego przekazywania informacji może znacząco wpłynąć na sukces projektu.

Jakie wyzwania stoją przed inżynierami zajmującymi się projektowaniem maszyn dla przemysłu

Inżynierowie zajmujący się projektowaniem maszyn dla przemysłu napotykają wiele wyzwań związanych zarówno z samym procesem projektowania, jak i z dynamicznie zmieniającym się rynkiem technologicznym. Jednym z głównych wyzwań jest konieczność dostosowywania się do szybko zmieniających się wymagań klientów oraz trendów rynkowych. Klienci oczekują coraz bardziej zaawansowanych technologicznie rozwiązań, co wymusza na inżynierach ciągłe doskonalenie swoich umiejętności i wiedzy o nowinkach technologicznych. Kolejnym istotnym wyzwaniem jest zapewnienie wysokiej jakości i niezawodności zaprojektowanych maszyn przy jednoczesnym ograniczaniu kosztów produkcji. Inżynierowie muszą znaleźć równowagę między jakością a ceną, co często wiąże się z trudnymi decyzjami dotyczącymi wyboru materiałów czy technologii produkcji. Ponadto rosnące wymagania dotyczące ochrony środowiska sprawiają, że inżynierowie muszą uwzględniać aspekty ekologiczne podczas projektowania maszyn, co może wpływać na ich konstrukcję i funkcjonalność.

Jakie są najnowsze trendy w projektowaniu maszyn dla przemysłu

W ostatnich latach w projektowaniu maszyn dla przemysłu można zaobserwować wiele interesujących trendów, które mają na celu zwiększenie efektywności, bezpieczeństwa oraz zrównoważonego rozwoju. Jednym z najważniejszych trendów jest automatyzacja procesów produkcyjnych. Wprowadzenie robotów przemysłowych oraz systemów automatyki pozwala na znaczne zwiększenie wydajności produkcji, redukcję błędów ludzkich oraz poprawę jakości wyrobów. Kolejnym istotnym trendem jest Internet rzeczy (IoT), który umożliwia łączenie maszyn i urządzeń w sieci, co pozwala na zbieranie danych w czasie rzeczywistym oraz ich analizę. Dzięki temu inżynierowie mogą monitorować stan maszyn, przewidywać awarie oraz optymalizować procesy produkcyjne. Również rozwój technologii sztucznej inteligencji wpływa na projektowanie maszyn, umożliwiając tworzenie bardziej inteligentnych i samodzielnych systemów. W kontekście ochrony środowiska rośnie znaczenie projektowania zrównoważonego, które uwzględnia aspekty ekologiczne już na etapie koncepcji. Inżynierowie coraz częściej sięgają po materiały biodegradowalne oraz technologie minimalizujące zużycie energii i surowców.

Jakie są zastosowania maszyn zaprojektowanych dla przemysłu

Maszyny zaprojektowane dla przemysłu znajdują zastosowanie w wielu różnych branżach, co czyni je niezwykle wszechstronnymi narzędziami. W przemyśle produkcyjnym maszyny służą do automatyzacji procesów wytwarzania, co pozwala na zwiększenie wydajności oraz redukcję kosztów. Przykładem mogą być linie montażowe, które wykorzystują roboty do precyzyjnego składania elementów. W przemyśle spożywczym maszyny są wykorzystywane do pakowania, sortowania oraz przetwarzania żywności, co zapewnia wysoką jakość produktów oraz ich bezpieczeństwo. W sektorze budowlanym maszyny takie jak dźwigi czy koparki odgrywają kluczową rolę w realizacji skomplikowanych projektów budowlanych, umożliwiając szybkie i efektywne wykonywanie prac. W przemyśle chemicznym maszyny są stosowane do mieszania, transportu oraz przechowywania substancji chemicznych, co wymaga zachowania szczególnych norm bezpieczeństwa. Dodatkowo w sektorze energetycznym maszyny takie jak turbiny czy generatory są niezbędne do produkcji energii elektrycznej z różnych źródeł, w tym odnawialnych.

Jakie są najważniejsze standardy i normy w projektowaniu maszyn dla przemysłu

Projektowanie maszyn dla przemysłu wiąże się z koniecznością przestrzegania wielu standardów i norm, które mają na celu zapewnienie bezpieczeństwa użytkowników oraz wysokiej jakości produktów. W Europie jednym z kluczowych dokumentów regulujących te kwestie jest dyrektywa maszynowa 2006/42/WE, która określa wymagania dotyczące konstrukcji i eksploatacji maszyn. Zgodność z tą dyrektywą jest niezbędna do uzyskania oznaczenia CE, które potwierdza spełnienie norm bezpieczeństwa. Ponadto inżynierowie muszą uwzględniać normy ISO, takie jak ISO 9001 dotycząca systemu zarządzania jakością czy ISO 14001 odnosząca się do zarządzania środowiskowego. Normy te pomagają firmom w utrzymaniu wysokich standardów jakości oraz odpowiedzialności ekologicznej. W przypadku maszyn elektrycznych istotne są również normy IEC dotyczące bezpieczeństwa urządzeń elektrycznych. Dodatkowo wiele branż posiada swoje specyficzne normy, takie jak normy ASME w przemyśle energetycznym czy normy FDA w przemyśle spożywczym.

Jakie są perspektywy rozwoju branży projektowania maszyn dla przemysłu

Branża projektowania maszyn dla przemysłu ma przed sobą obiecujące perspektywy rozwoju, które są napędzane przez postęp technologiczny oraz rosnące wymagania rynku. W miarę jak przedsiębiorstwa dążą do zwiększenia efektywności produkcji i redukcji kosztów, rośnie zapotrzebowanie na innowacyjne rozwiązania technologiczne. Automatyzacja procesów produkcyjnych będzie nadal dominować w tej dziedzinie, a rozwój robotyzacji sprawi, że maszyny będą coraz bardziej zaawansowane i samodzielne. Wzrost znaczenia danych i analityki również wpłynie na projektowanie maszyn; inżynierowie będą musieli umiejętnie integrować technologie IoT oraz sztuczną inteligencję w swoich projektach. Ponadto rosnąca świadomość ekologiczna społeczeństwa sprawi, że zrównoważony rozwój stanie się kluczowym elementem strategii projektowych firm zajmujących się tworzeniem maszyn. Firmy będą musiały inwestować w technologie minimalizujące wpływ na środowisko oraz poszukiwać materiałów przyjaznych dla natury.

Jakie są korzyści płynące z inwestycji w nowoczesne maszyny dla przemysłu

Inwestycje w nowoczesne maszyny dla przemysłu przynoszą szereg korzyści zarówno dla przedsiębiorstw, jak i ich klientów. Przede wszystkim nowoczesne maszyny charakteryzują się wyższą wydajnością i precyzją działania niż starsze modele, co przekłada się na zwiększenie efektywności produkcji oraz redukcję kosztów operacyjnych. Dzięki automatyzacji procesów możliwe jest ograniczenie błędów ludzkich oraz szybsze osiąganie zamierzonych wyników produkcyjnych. Nowoczesne maszyny często wyposażone są w zaawansowane systemy monitorowania i diagnostyki, co pozwala na bieżąco kontrolować ich stan techniczny i przewidywać ewentualne awarie przed ich wystąpieniem. To z kolei prowadzi do zmniejszenia kosztów związanych z naprawami oraz przestojami produkcyjnymi. Dodatkowo inwestycje te mogą przyczynić się do poprawy jakości produktów końcowych dzięki zastosowaniu nowoczesnych technologii obróbczych i materiałowych. Klienci oczekują coraz wyższej jakości produktów, a nowoczesne maszyny umożliwiają spełnianie tych oczekiwań.

Jakie są najczęstsze błędy popełniane podczas projektowania maszyn dla przemysłu

Podczas projektowania maszyn dla przemysłu inżynierowie mogą popełniać różnorodne błędy, które mogą prowadzić do problemów zarówno na etapie prototypowania, jak i późniejszej eksploatacji urządzeń. Jednym z najczęstszych błędów jest niewłaściwe określenie wymagań klienta lub brak dokładnej analizy potrzeb użytkowników końcowych. Niezrozumienie specyfiki branży czy warunków pracy maszyny może skutkować stworzeniem produktu niespełniającego oczekiwań rynku. Innym powszechnym błędem jest niedoszacowanie kosztów materiałów lub technologii produkcji, co może prowadzić do przekroczenia budżetu projektu lub opóźnień w realizacji zamówień.