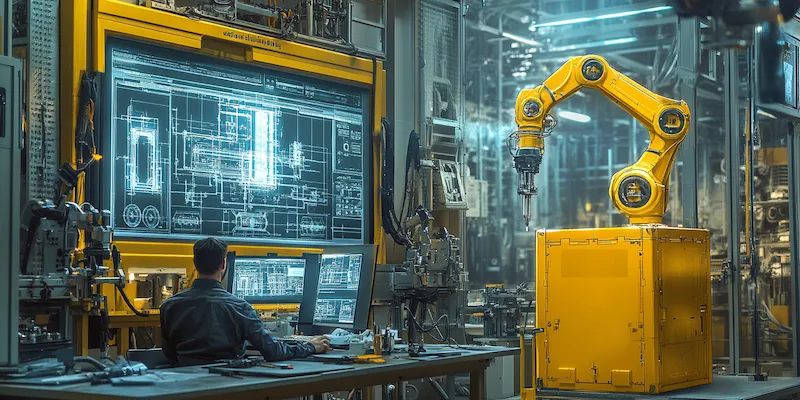

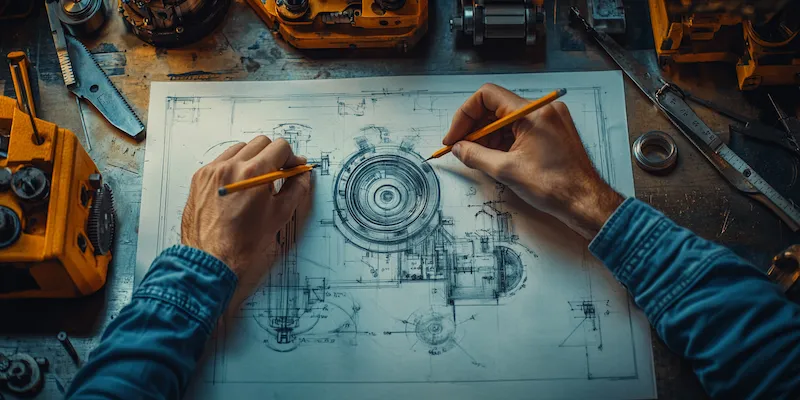

Budowa maszyn CNC na zamówienie to proces, który wymaga zrozumienia wielu kluczowych elementów. Przede wszystkim, istotnym aspektem jest wybór odpowiednich komponentów mechanicznych, takich jak prowadnice, śruby kulowe czy silniki krokowe. Te elementy muszą być starannie dobrane, aby zapewnić precyzyjne i efektywne działanie maszyny. Kolejnym ważnym elementem jest system sterowania, który może być oparty na różnych technologiach, takich jak sterowniki PLC czy komputery PC. Właściwe oprogramowanie do programowania i obsługi maszyny również odgrywa kluczową rolę w jej funkcjonowaniu. Dodatkowo, nie można zapomnieć o aspektach związanych z bezpieczeństwem i ergonomią pracy, które są niezwykle istotne w kontekście użytkowania maszyn CNC. Warto również zwrócić uwagę na materiały, z których wykonane są poszczególne elementy maszyny, ponieważ ich jakość ma bezpośredni wpływ na trwałość i niezawodność całego urządzenia.

Jakie są korzyści z zamawiania maszyn CNC na specjalne życzenie

Zamawianie maszyn CNC na specjalne życzenie przynosi wiele korzyści dla przedsiębiorstw zajmujących się produkcją. Przede wszystkim, takie rozwiązanie pozwala na dostosowanie maszyny do specyficznych wymagań produkcyjnych, co zwiększa efektywność i precyzję procesów wytwórczych. Dzięki temu możliwe jest osiągnięcie lepszej jakości produktów oraz redukcja odpadów materiałowych. Kolejną zaletą jest możliwość integracji nowoczesnych technologii, takich jak automatyzacja czy systemy monitorowania pracy maszyny. To z kolei przekłada się na oszczędności czasu i kosztów operacyjnych. Zamawiając maszyny CNC na specjalne życzenie, przedsiębiorstwa mogą również skorzystać z fachowego doradztwa inżynierów i projektantów, którzy pomogą w optymalizacji procesu produkcji oraz wyborze najlepszych rozwiązań technologicznych. Dodatkowo, indywidualne podejście do klienta pozwala na lepsze zrozumienie jego potrzeb i oczekiwań, co skutkuje większym zadowoleniem z finalnego produktu.

Jakie technologie są wykorzystywane w budowie maszyn CNC

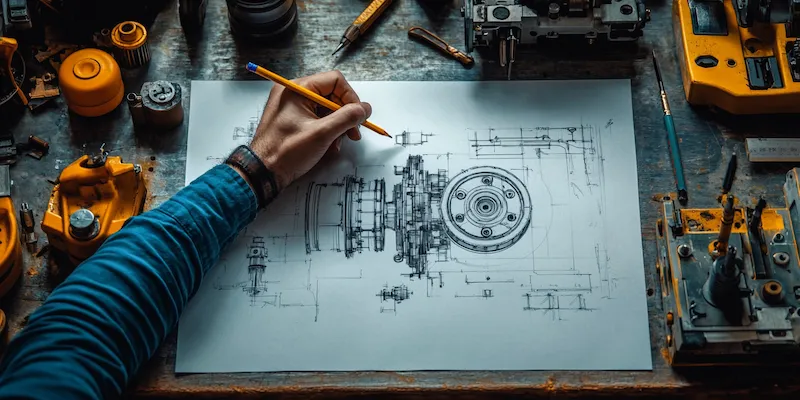

W budowie maszyn CNC wykorzystywane są różnorodne technologie, które mają kluczowe znaczenie dla ich funkcjonalności i wydajności. Jedną z podstawowych technologii jest obróbka skrawaniem, która pozwala na precyzyjne formowanie materiału zgodnie z wymaganiami projektu. W tym kontekście istotne są narzędzia skrawające oraz parametry obróbcze, które muszą być odpowiednio dobrane do rodzaju materiału oraz geometrii detalu. Kolejną technologią stosowaną w maszynach CNC jest laserowe cięcie, które umożliwia szybkie i dokładne cięcie różnych materiałów przy minimalnym wpływie termicznym na obrabiane powierzchnie. W ostatnich latach coraz większą popularność zdobywa także technologia druku 3D, która pozwala na tworzenie skomplikowanych kształtów bez konieczności stosowania tradycyjnych metod obróbczych. Dodatkowo, w nowoczesnych maszynach CNC często implementowane są systemy automatyzacji oraz robotyzacji procesów produkcyjnych, co zwiększa wydajność i elastyczność produkcji.

Jakie czynniki wpływają na cenę budowy maszyn CNC

Cena budowy maszyn CNC zależy od wielu czynników, które należy uwzględnić podczas planowania inwestycji w tego typu urządzenia. Przede wszystkim istotny jest wybór komponentów mechanicznych oraz elektronicznych, które mogą znacznie różnić się ceną w zależności od producenta oraz jakości wykonania. Wysokiej klasy podzespoły zazwyczaj wiążą się z wyższymi kosztami zakupu, ale mogą zapewnić lepszą wydajność i trwałość maszyny w dłuższej perspektywie czasowej. Kolejnym czynnikiem wpływającym na cenę jest stopień skomplikowania projektu oraz czas potrzebny na jego realizację. Im bardziej zaawansowane rozwiązania technologiczne zostaną zastosowane w budowie maszyny, tym wyższe będą koszty jej produkcji. Dodatkowo należy uwzględnić koszty związane z programowaniem oraz testowaniem urządzenia przed oddaniem go do użytku. Nie bez znaczenia są także koszty transportu oraz instalacji maszyny w zakładzie klienta.

Jakie są najczęstsze zastosowania maszyn CNC w przemyśle

Maszyny CNC znajdują szerokie zastosowanie w różnych branżach przemysłowych, co czyni je niezwykle wszechstronnymi narzędziami produkcyjnymi. W przemyśle metalowym maszyny te są wykorzystywane do obróbki skrawaniem, co pozwala na precyzyjne formowanie detali, takich jak wały, koła zębate czy elementy konstrukcyjne. Dzięki możliwości programowania, maszyny CNC mogą wykonywać skomplikowane operacje w krótkim czasie, co zwiększa efektywność produkcji. W branży motoryzacyjnej maszyny CNC są używane do produkcji części samochodowych, takich jak bloki silników czy elementy zawieszenia, które wymagają wysokiej precyzji wykonania. W przemyśle lotniczym i kosmicznym, gdzie tolerancje są niezwykle rygorystyczne, maszyny CNC odgrywają kluczową rolę w produkcji komponentów o skomplikowanych kształtach. Dodatkowo, w sektorze meblarskim maszyny te służą do cięcia i frezowania drewna oraz materiałów kompozytowych, co pozwala na tworzenie unikalnych projektów mebli. W ostatnich latach rośnie także popularność maszyn CNC w branży elektronicznej, gdzie wykorzystywane są do produkcji płytek PCB oraz obudów dla urządzeń elektronicznych.

Jakie wyzwania wiążą się z budową maszyn CNC na zamówienie

Budowa maszyn CNC na zamówienie wiąże się z wieloma wyzwaniami, które inżynierowie oraz projektanci muszą pokonać, aby dostarczyć klientowi produkt spełniający jego oczekiwania. Jednym z głównych wyzwań jest konieczność dokładnego zrozumienia specyfikacji oraz wymagań klienta, co często wymaga przeprowadzenia szczegółowych konsultacji i analiz. W przypadku bardziej skomplikowanych projektów może być konieczne opracowanie prototypu lub modelu 3D, co zwiększa czas realizacji zamówienia. Kolejnym wyzwaniem jest integracja różnych technologii oraz komponentów w jednej maszynie. Każdy element musi współpracować ze sobą w sposób optymalny, aby zapewnić wysoką wydajność i niezawodność urządzenia. Dodatkowo, inżynierowie muszą również brać pod uwagę aspekty związane z bezpieczeństwem pracy oraz ergonomią użytkowania maszyny. W przypadku nietypowych rozwiązań technologicznych mogą wystąpić trudności związane z dostępnością odpowiednich materiałów lub komponentów, co może wpłynąć na harmonogram realizacji projektu.

Jakie są różnice między standardowymi a niestandardowymi maszynami CNC

Różnice między standardowymi a niestandardowymi maszynami CNC są znaczące i mają wpływ na ich zastosowanie oraz funkcjonalność. Standardowe maszyny CNC są zazwyczaj produkowane w dużych seriach i oferują określone funkcje oraz parametry techniczne. Są one idealne dla firm, które potrzebują rozwiązań o sprawdzonej wydajności i niezawodności do realizacji typowych procesów obróbczych. Zaletą standardowych maszyn jest ich niższa cena oraz łatwiejsza dostępność części zamiennych i serwisu technicznego. Z kolei niestandardowe maszyny CNC są projektowane i budowane zgodnie z indywidualnymi wymaganiami klienta, co pozwala na dostosowanie ich do specyficznych potrzeb produkcyjnych. Tego rodzaju rozwiązania mogą obejmować unikalne funkcje technologiczne, takie jak możliwość obróbki różnych materiałów czy integrację z systemami automatyzacji. Choć niestandardowe maszyny często wiążą się z wyższymi kosztami początkowymi oraz dłuższym czasem realizacji projektu, to jednak oferują większą elastyczność i potencjał do zwiększenia efektywności produkcji w dłuższej perspektywie czasowej.

Jakie trendy kształtują przyszłość budowy maszyn CNC

Przyszłość budowy maszyn CNC kształtowana jest przez szereg trendów technologicznych oraz rynkowych, które mają na celu zwiększenie efektywności produkcji oraz poprawę jakości produktów. Jednym z najważniejszych trendów jest automatyzacja procesów produkcyjnych, która pozwala na minimalizację błędów ludzkich oraz zwiększenie wydajności pracy. Systemy robotyzacji stają się coraz bardziej powszechne w zakładach przemysłowych, umożliwiając automatyczne załadunki i rozładunki materiałów oraz wykonywanie powtarzalnych operacji obróbczych. Kolejnym istotnym trendem jest rozwój technologii Internetu Rzeczy (IoT), która pozwala na monitorowanie pracy maszyn w czasie rzeczywistym oraz zbieranie danych dotyczących ich wydajności. Dzięki temu przedsiębiorstwa mogą podejmować lepsze decyzje dotyczące konserwacji oraz optymalizacji procesów produkcyjnych. Warto również zwrócić uwagę na rosnącą popularność druku 3D jako uzupełnienia tradycyjnych metod obróbczych, co otwiera nowe możliwości w zakresie tworzenia skomplikowanych kształtów i struktur. Dodatkowo, rozwój sztucznej inteligencji (AI) w kontekście programowania maszyn CNC może przyczynić się do dalszego zwiększenia precyzji i efektywności procesów produkcyjnych.

Jakie umiejętności są potrzebne do pracy z maszynami CNC

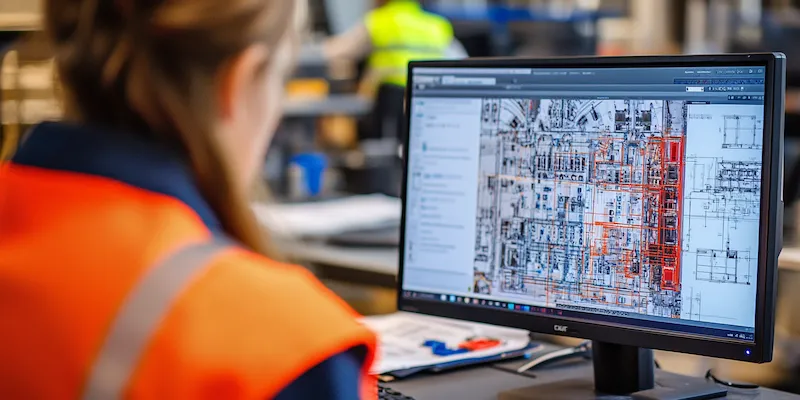

Praca z maszynami CNC wymaga posiadania szeregu umiejętności technicznych oraz analitycznych, które są niezbędne do skutecznego obsługiwania tych zaawansowanych urządzeń. Przede wszystkim kluczowe jest zrozumienie zasad działania maszyn CNC oraz umiejętność interpretacji rysunków technicznych i schematów obróbczych. Operatorzy muszą być dobrze zaznajomieni z oprogramowaniem CAD/CAM, które służy do projektowania detali oraz generowania programów sterujących dla maszyny. Umiejętność programowania maszyn CNC jest również niezwykle istotna; operatorzy powinni znać języki programowania takie jak G-code czy M-code oraz potrafić dostosowywać parametry obróbcze do specyfiki materiału i geometrii detalu. Dodatkowo ważne jest posiadanie umiejętności związanych z diagnostyką i rozwiązywaniem problemów technicznych, ponieważ awarie czy błędy w programowaniu mogą prowadzić do przestojów w produkcji lub uszkodzenia narzędzi skrawających. Operatorzy powinni także posiadać wiedzę na temat zasad BHP oraz ergonomii pracy przy obsłudze maszyn CNC, aby zapewnić sobie bezpieczeństwo podczas wykonywania codziennych obowiązków.